Момот В.Е.*, Усенко А.В.**, Бутенко

В.И.***, Мельник А.С.*

*Криворожский технический университет

**ОАО «Миттал Стил Кривой Рог»

***Национальная металлургическая

академия Украины

Система управления производительностью

вентилятора методической печи

Рассматривая цель управления

прокатным станом как ресурсо-энергосберегающую технологию производства металла

заданного качества и высокой производительности, следует отметить важную роль в

этой технологии печного участка для

предварительного нагрева слитков перед прокаткой. С точки зрения

энергопотребления и технологических требований поддержания температуры слитков

можно выделить такой ответственный объект управления как вентилятор подачи

воздуха в томильную и сварочную зону печи.

Анализ способов

управления температурным режимом позволяет указать на двухуровневую

иерархическую систему, нижний уровень которой представляет собой автоматическую

систему регулирования производительности вентилятора, а верхний – экстремальную

систему, реализующую цель управления, сформулированную выше, путём изменения

задающего воздействия в системе нижнего уровня.

В

связи с появлением в последнее время надёжных преобразователей частоты со

сравнительно низкой стоимостью, срок окупаемости которых за счёт

энергосбережения составляет около года, способ частотного регулирования

производительности вентиляторов,

оснащённых асинхронным электроприводом, оказался наиболее предпочтительным.

В настоящей статье

обоснована структура системы частотного регулирования скоростью асинхронного

двигателя, а следовательно и производительностью вентилятора печи, выполнен

расчёт и анализ режимов работы системы регулирования производительности с

учётом объекта регулирования – вентилятора и участка воздухопровода.

Преобразователь частоты с микропроцессорной реализацией системы регулирования

будет получать задание от системы верхнего уровня управления режимами нагрева печи.

Система электропривода

ТПЧ-АД с векторным управлением обеспечивает стабилизацию потокосцепления

ротора, момента и скорости ротора двигателя. Информацией для управления являются

сигналы о мгновенных значениях и пространственном положении вектора

потокосцепления ротора в воздушном зазоре двигателя, а также мгновенных

значений напряжения, тока статора и скорости двигателя.

Исходя из принципа

векторного управления и математического описания АД в ортогональной системе

координат x,y исходные

дифференциальные уравнения в операторной форме могут быть представлены в виде

[1]:

(1)

(1)

![]()

где ψ2x , ψ2y – проекции вектора ψ2 на ось x,y;

,

, -электромагнитные постоянные обмоток статора и ротора;

-электромагнитные постоянные обмоток статора и ротора;

– коэффициент

электромагнитной связи ротора;

– коэффициент

электромагнитной связи ротора;

![]() – эквивалентная

индуктивность рассеяния двигателя;

– эквивалентная

индуктивность рассеяния двигателя;

![]() - взаимная

индуктивность между обмотками статора и ротора;

- взаимная

индуктивность между обмотками статора и ротора;

![]() – индуктивности

рассеяния обмоток статора и ротора.

– индуктивности

рассеяния обмоток статора и ротора.

R1' =R1+K22 R2 – эквивалентное активное

сопротивление двигателя;

R1, R2, L1, L2, – активные сопротивления

индуктивности фазных обмоток статора и ротора;

ω, ω0 – скорость вращения координат ротора, и

координат x,y относительно

координат статора.

рn– число пар полюсов машины;

М

– электромагнитный момент машины.

Принимая

во внимание пропорциональность момента двигателя магнитному потоку

(потокосцеплению ψ2)

и току статора, можно синтезировать систему регулирования АД аналогично двигателю

постоянного тока, однако управлять не реальными переменными двигателя, а

преобразованными к вращающимся осям, ориентированными по магнитному полю ротора

двигателя. Это дает возможность раздельно управлять магнитными потоком,

моментом и скоростью двигателя.

В

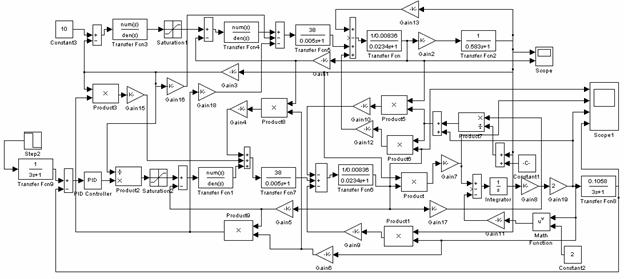

соответствии с уравнениями (1) на рис.1. приведена структура системы

регулирования ТПЧ-АД с векторным управлением.

Рис.1. Структура системы регулирования ТПЧ-АД с векторным управлением в

элементах Simulink Matlab 6.5.

В системе регулирования компенсированы все перекрестные и нелинейные

связи, которые имеют место в объекте управления.

Используя паспортные данные и расчётные параметры асинхронного

двигателя мощностью 500 кВт фирмы АВВ определены необходимые коэффициенты,

которые введены в модель системы: коэффициент обратной связи по току Кот = 0,006;

коэффициент обратной связи по скорости Кос = 0,0641;

коэффициент обратной связи по потокосцеплению Кψ = 7,463;

потокосцепление ψ = 1,34; Т1' = 0,0234; Т2 = 0,583; R1' = 0,00836; L1' = 0,0001964; К2 = 0,964;

коэффициент передачи преобразователя КП = 38. За

некомпенсированную постоянную времени преобразователя принимаем Тμ=0,005с.

Для расчета динамических показателей системы регулирования по

технологическому параметру представим объект регулирования в виде двух

последовательно соединенных звеньев – вентилятора и системы воздухопровода с

датчиком производительности. Передаточную функцию вентилятора можно представить

усилительным звеном а систему воздухопровода – инерционным [3]:

.  ;

;

где Т0 –

постоянная времени воздухопровода, зависящая от геометрических размеров и для

данных условий находится в пределах 3÷5 с.

![]() = 0.108 – коэффициент передачи вентилятора.

= 0.108 – коэффициент передачи вентилятора.

Были исследованы тёх- и двухконтурные

САР с подчиненным регулированием параметров.

При исследовании двухконтурной САР

замкнутой по технологическому параметру и настроенной на технический оптимум,

была определенна передаточная функция регулятора производительности в виде пропорционально-дифференциального звена:

где ![]() =1 – коэффициент обратной связи по

поизводительности вентилятора;

=1 – коэффициент обратной связи по

поизводительности вентилятора;

![]() - суммарный момент инерции системы.

- суммарный момент инерции системы.

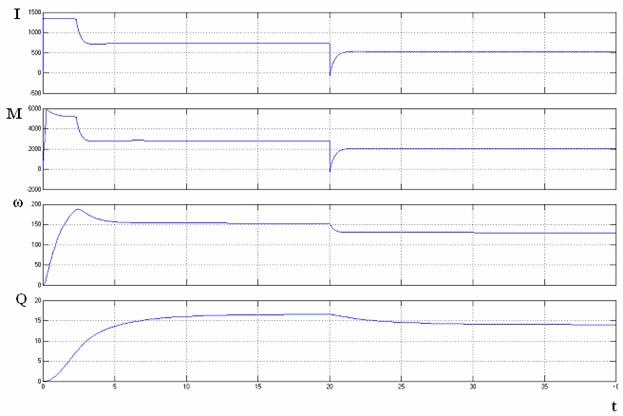

Как показали исследования

на модели (рис.1.) применение ПД-регулятора вызывает появление статической по

технологическому параметру ошибки более 6%. С целью устранения ошибки

регулирования в работе исследована система с ПИД-регулятором со следующими

параметрами: пропорциональная часть – 0,49∙J , интегральная часть - 2∙Т0, дифференциальная

составляющая - 0,49∙Т0J

Для улучшения динамических свойств

системы в цепь задания введено инерционное звено с постоянной времени Т0

На рис.2. приведена осциллограммы переходных

процессов из которых следует соответствие производительности вентилятора

заданным значениям.

Рис.2.

Осциллограммы переходных процессов.

Рис.2.

Осциллограммы переходных процессов.

Таким образом, исследованиями установлено, что для инерционных объектов,

характеризующихся большими

электромеханическими постоянными времени и не требующие большого быстродействия

более рациональной является двухконтурная система замкнутая по технологическому

параметру. Исключение

обратной связи по скорости, увеличивает надёжность работы системы в целом, не

снижая динамических качеств САР принадлежащем

выборе параметров регулятора.

Расчетный годовой экономический эффект на базе ПЧ-АД

вентилятора методической печи в условиях мелкосортного стана составляет 906186

грн.

Литература:

1. Системы подчиненного регулирования

электроприводами переменного тока вентильными преобразователями/О.В.Слежановский,

Л.Х.Дацковский и др.- М.:Энергоатомиздат,1983г.-256с.

2. Власов К.П., Аникин М.К. Система

управления разрежением в газовом тракте конверторного передела.//Вестник ХГПУ.

Проблемы автоматизированного электропривода. Теория и практика.

Харьков:2004.с.235-238.