Технические

науки / 1.Металлургия

Алдажаров

Т.М., Русин Ю.Г., Еремеева Ж.В.

Восточно-Казахстанский

Государственный технический университет

им.

Д.Серикбаева (Казахстан)

Национальный

исследовательский технологический университет

«Московский институт стали и сплавов» (Россия)

Исследование

структуры композиционного материала

с

гранулами (U1-x,Gd1-x)O2

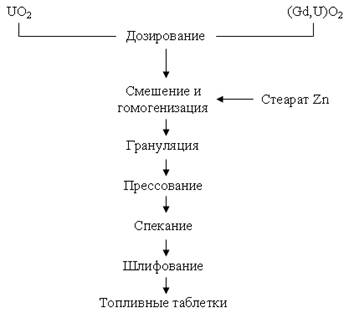

Общая схема

изготовления экспериментальных топливных таблеток композитного УГТ, проводимая

в лабораторных условиях, мало чем отличается от схемы получения как штатного

топлива UO2,

так и от схемы промышленной технологии

получения таблеток. Единственным важным отличием рассматриваемой

технологической схемы являются две операции, отсутствующие в штатной технологии

– это операция дозирования порошка UO2 и гранул (U1-x,Gd1-x)O2, необходимая для обеспечения требуемого

содержания гадолиния в таблетках, а также операция смешения и гомогенизации

порошка и гранул для обеспечения равномерного распределения гранул (U1-x,Gd1-x)O2

в шихте (рисунок 1). Дозирование порошка UO2

и гранул (U1-x,Gd1-x)O2

проводилось расчетным путем, исходя из требуемого соотношения объемной доли

гранул в топливных таблетках (не более 15 %), при этом, учитывая, что

содержание Gd2O3

в гранулах может составлять 50 % масс. (для варианта 1) и 80 % масс. (для

варианта 2).

Рисунок 1 – Принципиальная схема

изготовления

топливных таблеток композитного УГТ

Как ранее было

показано, важным условием для случая применения гранул из твердого раствора (U1-x,Gd1-x)O2

является достижение в топливных таблетках содержания Gd2O3 на

уровне 10÷12 % масс. без заметного ухудшения теплопроводности таблеток

композитного УГТ (теплопроводность на уровне теплопроводности «чистого» UO2),

так как теоретические расчеты показали возможность невыполнения данного

требования, особенно для случая применения гранул (U1-x,Gd1-x)O2,

содержащих 50 % масс. Gd2O3.

В связи, с чем, для изготовления топливных таблеток композитного УГТ (как для

изготовления матрицы, так и для изготовления гранул) применялся высокоактивный

к спеканию порошок UO2.

Высокая спекаемость такого порошка позволяет получать при одинаковых (штатных)

условиях спекания таблеток плотность на уровне 98,60 % (10,80 г/см3)

от теоретической плотности UO2

(10,96 г/см3), вместо 96,72 %

(10,60 г/см3) для стандартного порошка UO2,

получаемого по ADU-процессу.

Как показали

теоретические расчеты для случая применения гранул (U1-x,Gd1-x)O2, содержащих 50 %

масс., необходимым условием для таблеток является обеспечение плотности матрицы

UO2

не менее 10,80 г/см3 и плотности гранул – не менее 9,83 г/см3.

Для случая применения гранул (U1-x,Gd1-x)O2,

содержащих 80 % масс. соответственно, плотность матрицы – не менее 10,80 г/см3,

плотность гранул (U1-x,Gd1-x)O2

– не менее 8,90 г/см3.

Учитывая, что при

спекании таблеток не исключается дальнейшее спекание гранул, поэтому оценку

соответствия плотности составляющих композита (матрицы и гранул) расчетным

значениям оценивали косвенно, сравнивая плотность полученных топливных таблеток

композитного УГТ (при измерении ее гидростатическим методом) с плотностью

таблеток, полученных расчетным путем. Для этого проводилась оценка содержания Gd в экспериментальных таблетках

композитного УГТ, после чего в пересчете, брались уже соответствующие (или

близкие к ним) значения содержания Gd в таблетках. Кроме этого, для косвенной оценки

плотности матрицы в экспериментальных таблетках композитного УГТ, совместно с

экспериментальными таблетками спекались таблетки из «чистого» UO2

(из высокоактивного к спеканию порошка UO2),

отформованные при той же нагрузке.

Для изготовления

таблеток композитного УГТ варианта 1 было взято

Оценка плотности

спеченных таблеток проводилась методом гидростатического взвешивания, плотность

прессовок и гранул всех вариантов – геометрическим методом, анализ на

содержание гадолиния – фотометрическим методом определения бинарных композиций

в UO2. Данные по прессовкам и спеченным таблеткам представлены в

таблице 1.

Таблица 1 – Характеристики прессовок и таблеток

экспериментального топлива

|

Вариант |

Плотность прессовок, г/см3 |

Гидростатическая

плотность таблеток, г/см3 |

Содержание Gd, % (пересчет на Gd2O3) |

|||

|

размах |

сред. |

размах |

сред. |

размах |

сред. |

|

|

UO2+ (U1-x,Gd1-x)O2 (50 масс.% Gd2O3) |

5,95÷6,14 |

6,12 |

10,64÷10,66 |

10,65 |

7,23÷7,28 |

7,25 |

|

UO2+ (U1-x,Gd1-x)O2 (80 масс.% Gd2O3) |

5,88÷6,03 |

5,98 |

10,50÷10,53 |

10,51 |

9,95÷9,98 |

9,97 |

|

UO2 (реперные) |

5,45÷5,63 |

5,56 |

10,79÷10,83 |

10,81 |

- |

- |

Сравнение полученных

данных (для максимальной объемной доли гранул в таблетках – 15 %), проводимое

также с учетом плотности реперных таблеток (10,81

г/см3), позволяет сделать вывод, что полученные значения плотности

таблеток и содержания в них Gd2O3 очень близки к расчетным, то есть подтверждают

невозможность достижения в таблетках содержание Gd2O3

на уровне перспективного (10÷12 % масс.) при сохранении теплопроводности

УГТ на уровне теплопроводности «чистого» UO2.

При этом, исходя из сравнения значений параметров полученных таблеток, с

большой долей уверенности можно утверждать, что плотность гранул в экспериментальных

таблетках близка к расчетным значениям.

Таким образом, был

сделан вывод о практической нецелесообразности применения гранул (U1-x,Gd1-x)O2

для изготовления таблеток композитного УГТ с целью достижения

перспективных требований, предъявляемых к композитному УГТ.

Несмотря на

отрицательное заключение, полученное по результатам проведенных исследований,

был проведен анализ микроструктуры таблеток композитного УГТ, в котором важно

было рассмотрение и оценка однородности распределения гранул по объему

таблеток, а также микроструктуры гранул и стойкости диффузионного слоя на

гранулах при повторном спекании таблеток (проведение теста на определение

геометрической стабильности таблеток при повторном спекании – тест на

доспекаемость). Кроме этого были проведены замеры теплопроводности

экспериментальных таблеток и оценена скорость ползучести последних при напряжении 60 МПа.

Таблица 2 – Сравнение

расчетных значений и экспериментальных данных для параметров таблеток

композитного УГТ (для максимального содержания объемной доли гранул (U1-x,Gd1-x)O2

|

Параметры |

Расчет |

Эксперимент |

Расчет |

Эксперимент |

|

Объемная доля частиц в таблетке, % |

15,0 |

15,0 |

15,0 |

15,0 |

|

Gd2O3 в

частицах, масс. %. |

50,0 |

50,0 |

50,0 |

50,0 |

|

Плотность матрицы UO2, г/см3 |

10,80 |

10,81 |

10,80 |

10,81 |

|

Плотность частиц, г/см3 |

9,83 |

- |

8,90 |

- |

|

Средняя плотность таблетки, г/см3 |

10,65 |

10,65 |

10,52 |

10,51 |

|

Gd2O3 в таблетке, масс. % (расчет.) |

6,9 |

7,25 |

10,2 |

9,97 |

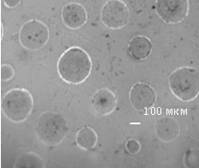

Исследование

микроструктуры экспериментальных таблеток показало достаточно приемлемое,

гомогенное распределение гранул (U1-x,Gd1-x)O2

по объему таблеток для таблеток рассмотренных вариантов (содержащих в гранулах

50 и 80 % масс. Gd2O3) (рисунок 2). Как показали

исследования, микроструктура гранул, содержащих 50 % масс. Gd2O3,

достаточно однородная, без микротрещин. На нетравленом шлифе четко виден

защитный металлизированный слой на поверхности гранул.

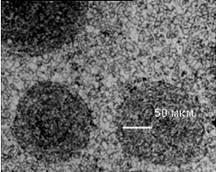

После травления шлифов

металлизированный слой не заметен (рисунок 2 б), в тоже время после

травления (рисунок 2 в) и последующей полировки шлифа слой опять можно

наблюдать, что говорит о повышенной травимости

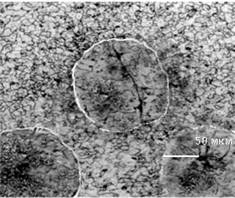

молибденового слоя. Размер зерна в матрице UO2 во всех случаях не

превышает 14 мкм, пористая структура матрицы однородная. Размер зерна в

гранулах, содержащих 50 % масс. Gd2O3, очень мелкий и не

превышает 3÷4 мкм. Размер зерна в гранулах, содержащих 80 % масс. Gd2O3

заметно выше, средний размер составляет 12÷14 мкм, имеются также

отдельные участки в гранулах, в которых размер зерна достигает 50 мкм, что

говорит о различных условиях роста зерна в пределах одной гранулы. Такая

неоднородность размера зерна может быть обусловлена неоднородностью

распределения Gd в кристаллической решетке твердого раствора.

Также отмечено наличие мелкозеренной

зоны, окружающей гранулы в таблетках как

варианта 1, так и в таблетках варианта 2, размер зерна вдоль границ гранул

шириной не более 10÷15 мкм практически в 2 раза меньше среднего размера

зерна матрицы. По всей видимости, наличие этой зоны обусловлено межзеренной диффузией Мо4+ в матрицу UO2

с поверхности гранул в процессе восстановления МоО2 до Мо, в

результате чего атомы Мо или его ионы ограничивают рост зерен в UO2.

|

|

|

|

а |

б |

|

|

|

|

в |

г |

а – таблетка композитного УГТ, без

травления (гранулы (U1-x,Gd1-x)O2,

содержащие 50 % масс. Gd2O3);

б – таблетка композитного УГТ,

после травления и последующей полировки шлифа (гранулы (U1-x,Gd1-x)O2,

содержащие 50 % масс. Gd2O3);

в - таблетка композитного УГТ,

после травления (гранулы (U1-x,Gd1-x)O2

,

содержащие 80 % масс. Gd2O3);

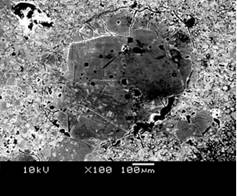

г - таблетка композитного УГТ,

после травления (гранулы (U1-x,Gd1-x)O2,

содержащие 80 масс.% Gd2O3)

(РЭМ).

50 мкм г

![]()

Рисунок 2 – Микроструктура экспериментальных

таблеток композитного УГТ

Следует отметить, что

наличие такой зоны может являться своеобразным демпфером, релаксирующим

межфазовые напряжения, а также напряжения, которые могут быть вызваны

радиационно-термическими нагрузками в процессе облучения УГТ.

Отличительной

особенностью таблеток варианта 2 является наличие микротрещин в гранулах,

содержащими 80 % масс. Gd2O3,

что не наблюдается в таблетках варианта 2 с гранулами, содержащими 50 % масс. Gd2O3.

На микрофотографии, полученной с помощью РЭМ хорошо видна сеть трещин в гранулах

таблеток варианта 2. По всей видимости, появление трещин в гранулах связано с

формированием в твердом растворе участков с моноклинной решеткой, параметры

которой заметно отличаются от параметров кубической решетки твердого раствора (U1-x,Gd1-x)O2.

Такие фазовые изменения в твердом растворе (U1-x,Gd1-x)O2 могут стать

причиной формирования дополнительных концентраторов напряжений, которые при

спекании таблеток могут обуславливать в гранулах появление микротрещин.

Возможно формирование в твердом растворе (U1-x,Gd1-x)O2 моноклинной

фазы, содержащем от 80 % масс. Gd2O3 [1,2]. Косвенным

подтверждением появления моноклинной фазы, деформирующей кристаллическую

решетку твердого раствора, является заметное отклонение гранул, содержащих 80 %

масс. Gd2O3,

от сферической формы (рисунок 2 в, г), что не наблюдается для таблеток,

содержащих гранулы с 50 % масс. Gd2O3.

Наличие в гранулах микротрещин само по себе недопустимо для композитного

материала, в большей степени это относится к таблеткам ядерного топлива, так

как помимо потенциальной возможности увеличения теплопроводности топлива за

счет появления микротрещин, топливо с микротрещинами может стать причиной

повышенного содержания водорода (за счет повышенной гигроскопичности таблеток)

в твэле, количество которого для топлива строго

регламентировано.

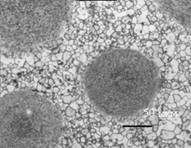

Тест на доспекаемость

таблеток проводили в печи СШВЭ. Тест проводили

с целью оценки стабильности геометрического

размера таблеток после повторного их спекания, а также для проверки действенности

диффузионного барьера гранул против возможного взаимодействия (U1-x,Gd1-x)O2 c матрицей UO2.

Результаты теста, кроме приемлемой доспекаемости таблеток, которая составила

для таблеток варианта 1 (гранулы, содержащие 50 % масс. Gd2O3)

– 0,04 г/см3, а для

таблеток варианта 2 (гранулы, содержащие 80 % масс. Gd2O3)

– 0,09 г/см3, показали в результате

дополнительных металлографических исследований наличие металлизированного слоя

на всех гранулах и отсутствие какого-либо взаимодействия гранул с материалом

матрицы (рисунок 3).

В результате повторного термического воздействия в течение 24 часов

(стандартный тест для косвенной оценки поведения топлива в условиях облучения)

в гранулах (U1-x,Gd1-x)O2

заметно увеличилось скопление крупных пор, вышедших на границы зерен вследствие

их роста, хотя размер зерна в гранулах вырос незначительно (до 4÷5 мкм).

Вместе с тем размер зерна матрицы заметно вырос и составил 18÷20 мкм.

Как и до повторного спекания, в таблетках после травления практически незаметен

металлизированный защитный слой на границах гранул, который на нетравленных таблетках хорошо виден.

|

|

|

|

а |

б |

а – таблетка композитного УГТ, без

травления

(гранулы (U1-x,Gd1-x)O2,

содержащие 50 % масс. Gd2O3);

б

- таблетка композитного УГТ, после травления

(гранулы (U1-x,Gd1-x)O2,

содержащие 50 % масс. Gd2O3)

Рисунок 3 – Микроструктура

экспериментальных таблеток композитного УГТ после повторного спекания (тест на

термическую стабильность)

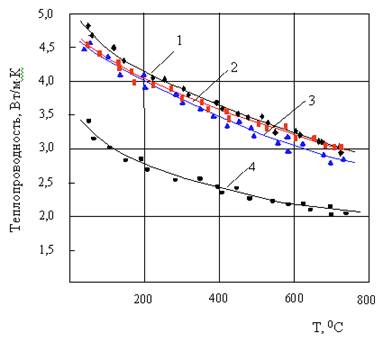

Были проведены исследования теплопроводности

экспериментальных таблеток композитного УГТ на приборе КИТ-02Ц в диапазоне

температур 20÷700 °С. Кроме

таблеток УГТ варианта 1 и варианта 2 исследовалась теплопроводность реперных таблеток из «чистого» UO2,

а также таблеток УГТ, изготовленных по стандартной технологии с содержанием 10

% масс. Gd2O3,

весь объем которых представлен твердым раствором (U1-x,Gd1-x)O2.

Как показали результаты измерения теплопроводности, теплопроводность таблеток

УГТ (вариант 1), содержащих в гранулах 50 % масс. Gd2O3 практически

находится на уровне теплопроводности таблеток из «чистого» UO2 для

рабочего диапазона температур топлива в активной зоне реактора (700÷1600 °С) (рисунок 4). Несколько ниже

теплопроводность у таблеток УГТ (вариант 2), содержащих в гранулах 80 % масс. Gd2O3,

что можно объяснить теми процессами, результаты которых были выявлены в

гранулах при изучении микроструктуры таблеток, а именно, растрескивание и

деформация гранул, возможной причиной которых может являться формирование

моноклинной подрешетки Gd2O3

в кубической решетке твердого раствора (U1-x,Gd1-x)O2.

1 – таблетки «чистого» UO2;

2 – таблетки композитного УГТ,

содержащие в гранулах 50 %

масс. Gd2O3;

3 – таблетки композитного УГТ,

содержащие в гранулах 80 % масс. Gd2O3;

4 – таблетки УГТ, штатные, содержащие 10 % масс. Gd2O3

Рисунок

4 – Теплопроводность

таблеток УГТ при различных температурах

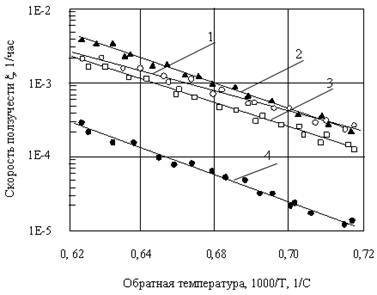

Кроме измерения

теплопроводности таблетки всех вариантов прошли испытания на ползучесть (оценка скорости ползучести от обратной температуры испытания),

которые проводились на одноосное сжатие топливных таблеток в диапазоне

температур 1390¸1620 °С при напряжении 60 МПа на модифицированной

установке, выполненной на базе стандартной

машины.

Измерения

показали, что таблетки

композитного УГТ, содержащие в гранулах (U1-x,Gd1-x)O2 50 % масс. Gd2O3 имеют наибольшую

пластичность (скорость ползучести), превышая значения скорость ползучести

«чистого» UO2,

и, практически, в 2 раза превышая скорость ползучести таблеток, содержащих в гранулах (U1-x,Gd1-x)O2 80 % масс. Gd2O3.

Как видно из рисунка 5, скорость

ползучести таблеток композитного УГТ в диапазоне температур 1390¸1620 °С практически в десять раз превышает

скорость ползучести для таблеток УГТ, полученных традиционным способом.

Анализ результатов

микроструктуры экспериментальных таблеток и зависимости скорости ползучести от

обратной температуры показывает, что наличие в экспериментальных таблетках УГТ мелкозеренных зон вокруг гранул (U1-x,Gd1-x)O2,

обуславливающих в целом бимодальность зеренной

микроструктуры топлива, скорее всего и ответственно за его повышенную

пластичность (таблетки, содержащие гранулы с 50 % масс. Gd2O3). В

таблетках с гранулами (U1-x,Gd1-x)O2,

содержащими 80 % масс. Gd2O3, эффект

увеличения пластичности топлива нивелируется повышенной хрупкостью гранул,

связанной с фазовым превращением в твердом растворе Gd2O3, обусловленной повышенным присутствием Gd2O3

в твердом растворе. Более того, фазовое превращение (появление моноклинной фазы

Gd2O3)

при спекании гранул Gd2O3

в составе таблеток, в целом, для данного случая приводит к снижению

пластических характеристик таблеток.

1 – «чистый» UO2;

2 – таблетки композитного УГТ,

содержащие в гранулах

(U1-x,Gd1-x)O2 (50

% масс. Gd2O3)

3 – таблетки композитного УГТ,

содержащие в гранулах (U1-x,Gd1-x)O2 (80 % масс. Gd2O3;

4 – таблетки УГТ, штатные, содержащие 10 % масс. Gd2O3

Рисунок 5 – Зависимость скорости ползучести

таблеток УГТ

от обратной температуры при напряжении 60 МПа

Таким образом,

экспериментальные данные по получению таблеток композитного УГТ с применением

гранул твердого раствора (U1-x,Gd1-x)O2 показали,

что практическое достижение перспективного требования, предъявляемого к УГТ, не

может быть достигнуто, а именно, значения теплопроводности УГТ на уровне «чистого» UO2 с содержанием

Gd2O3 в диапазоне 10÷12 % масс. Действительно, как

показали эксперименты увеличение содержания Gd2O3 в таблетках

композитного УГТ до 10÷12 % масс., требует увеличения

содержания Gd2O3 в гранулах

свыше 80 % масс., что приводит к растрескиванию гранул из-за инициируемых

высоким содержанием Gd2O3 фазовых

превращений (образования моноклинной решетки Gd2O3 в кубической решетке

(U1-x,Gd1-x)O2

в твердом растворе. Известно, что наличие микротрещин в материале само

по себе снижает теплопроводность, в то же время при объемном содержании гранул

не более 15 % теплопроводность композита, практически определяется

теплопроводностью матрицы. Тем не менее, как показали результаты исследований,

фазовые превращения в гранулах (U1-x,Gd1-x)O2

не только приводят к формированию в них микротрещин, но и заметно

деформируют форму гранул, что может быть причиной формирования микронапряжений

и линейных дефектов в кристаллической решетке UO2. Понятно, что эти факторы могут способствовать снижению

теплопроводности матрицы (UO2). Косвенным фактором, подтверждающим данные явления в

матрице, может быть и более низкая скорость ползучести таблеток, наблюдаемая

для данного варианта таблеток (таблетки с гранулами, содержащими 80 % масс. Gd2O3).

В связи с вышеизложенными фактами дальнейшая работа по

изготовлению композитного УГТ, отвечающего перспективным требованиям, направлена на получение и исследование

таблеток, имеющих в своем составе гранулы, состоящими полностью из Gd2O3.

Литература

1. Wada T.,

Nori K., Tsukui K. Behaviour of UO2-Gd2O3 fuel. In: Nuclear Fuel Performanse,

BNES, 1983,

2. Ho S.,

Radford K. Structural chemistry of solid solution in the UO2-Gd2O3

system. Nucl. Technol. 1986, V.73, № 3, P. 350-360.