Г.Ж.

Жунусова, М.Ж Буленбаев , О.А. Кальянова, Х.С. Устемиров

НАО

«Казахский национальный исследовательский технический

университет

имени К.И. Сатпаева», г.Алматы, Республика Казахстан

ИССЛЕДОВАНИЕ СЕРНОКИСЛОТНОГО

АВТОКЛАВНОГО ВЫЩЕЛАЧИВАНИЯ ЦИНКА ИЗ НИЗКОСОРТНЫХ СУЛЬФИДНЫХ ЦИНКОВЫХ

КОНЦЕНТРАТОВ

Аннотация. В данной работе приведены результаты исследований зависимости

степени выщелачивания цинка от температуры и концентрации серной кислоты при

автоклавном окислительном выщелачивании низкосортных сульфидных концентратов Николаевского месторождения Республики Казахстан в

серной кислоте в присутствии окислителей – кислорода и пероксида водорода.

Определены оптимальные параметры процесса: температура - 160 0С и

концентрация серной кислоты - 300 г/дм3.

Ключевые слова: автоклав,

температура, концентрация, кек, продуктивный раствор.

В мировой практике цинк в

основном производится из сульфидных концентратов по традиционной технологии

(«обжиг концентратов цинка – выщелачивание огарков – очистка растворов –

электролиз цинка с получением металлического цинка»), которые эффективны

для переработки сульфидных концентратов, богатых по содержанию цинка (содержание

цинка более 50%) [1, 2].

Недостатками данной схемы являются

использование громоздких капиталоемких операций обжига, очистки серосодержащих

газов, загрязнение ими атмосферы воздуха, низкое сквозное извлечение цинка из

сырья – 60-80 %, образование труднорастворимых ферритов и силикатов при обжиге,

которые выщелачиваются при повышенной кислотности растворителей, что усложняет

в дальнейшем операции очистки растворов и электролиза цинка.

В целях устранения этих недостатков был

разработан способ автоклавного окислительного выщелачивания (АОВ) цинковых

богатых и кондиционных цинковых концентратов [3-8]. Преимуществами АОВ в

сравнении с традиционной технологией являются исключение процессов обжига концентратов,

очистки газов, совмещение в одном герметичном аппарате процессов окисления и

выщелачивания сульфидов металлов, что способствует сокращению капитальных

затрат, улучшает экологическую обстановку окружающей среды. Использование АОВ

для передела сырья имеет выраженный технологический эффект. Так, применение

повышенного давления в аппарате способствует ускорению процесса, глубокому

разрушению прочных связей в кристаллической решетке сульфида цинка, повышает

степень разделения многокомпонентных смесей по продуктам переработки, исключает

образование ферритов; позволяет перевести серу из сульфидов в серу элементную,

которая является экологически безопасной и легко складируемой.

В Казахстане происходит постепенное истощение

запасов богатых цинксодержащих руд, в переработку все больше вовлекается

низкосортное полиметаллическое сырье, имеющее низкое качество по

содержанию цинка, железа и меди: <50% цинка, >9% железа, 2-4% меди. В

республике к числу низкосортных сульфидных цинковых концентратов относятся концентраты Николаевского и

Ново-Широкинского месторождений, поступающие на переработку в Риддерский

металлургический комплекс ТОО «Казцинк».

Современной задачей металлургии

цинка является определение технологических режимов автоклавного выщелачивания

низкосортных сульфидных цинковых концентратов, позволяющих использовать такие

концентраты в качестве основного сырья в цинковом производстве.

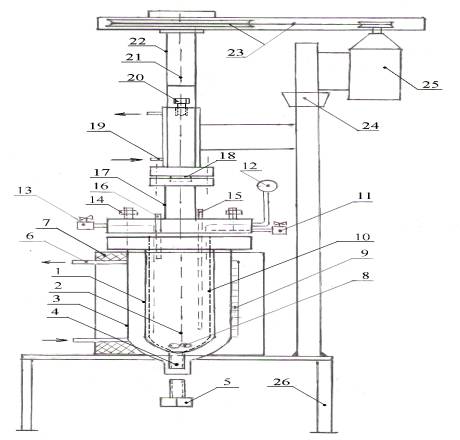

Эксперименты по сернокислотному АОВ концентратов проводились на

автоклавной установке, смонтированной в Научном центре инноваций и

коммерциализации технологий университета. На рисунке 1 приведена схема

укрупненно-лабораторной автоклавной установки. Герметичность автоклава

позволяет проводить процесс при повышенных температурах (>370 0К) и

давлениях (ρ>0,1 МПа), что обеспечивает значительную интенсификацию

процесса выщелачивания. Вся внутренняя поверхность реакционной камеры автоклава

освинцована, что позволяет перерабатывать материалы в кислых средах. В установке предусмотрена подача газовых сред

(кислорода, сжатого воздуха, их смеси, инертных газов) в реакционную камеру

автоклава. Установка снабжена

системой механического перемешивания,

водяной рубашкой для охлаждения пульпы,

вентиляцией. Налажена система отстаивания и фильтрации суспензии (пульпы)вне

аппарата.

Методика проведения экспериментов по

сернокислотному АОВ низкосортных сульфидных цинковых концентратов

Измельченная навеска пробы концентрата (-0,074 мм) загружается в

кислотоустойчивую емкость для приготовления пульпы, туда же подается серная

кислота заданной концентрации. Пульпа перемешивается и загружается в

освинцованную реакционную камеру автоклава с механической лопастной мешалкой.

Устанавливается рабочая температура автоклавного выщелачивания. Автоклав

герметизируется, включаются нагревательные элементы, затем после нагрева

автоклава включается механическая мешалка, подаются окислители – кислород и

пероксид водорода. Процесс осуществляется в течение заданного времени. Давление

подаваемого кислорода и общее давление в автоклаве в течение эксперимента

выдерживаются в пределах заданных величин. По завершении автоклавного выщелачивания

выключаются нагрев автоклава, механическая мешалка, включается водяное охлаждение

реакционной камеры автоклава. После

охлаждения реакционной камеры до температуры <70 0С производится

слив пульпы через донный патрубок в сливную ёмкость и производится фильтрация

пульпы на нутч-фильтре вакуум - фильтровальной установки с целью отделения

продуктивного раствора.

После завершения фильтрации полученный кек (нерастворимый осадок)

промывается водой, сушится в сушильном шкафу и взвешивается. Замеряются объемы

фильтрата и промывной воды. Из фильтрата и промводы отбираются аликвоты, а из

сухого кека - усреднённая проба, которые направляются на анализ с целью

определения содержания в них основных компонентов (цинка, свинца и др.).

1 – Автоклав. 2 – Мешалка с лопастями. 3 – Кессон для охлаждения

автоклава. 4 – Донный сливной патрубок. 5 – Пробка для донного слива. 6 –

Трубка для подачи воды в кессон. 7 – Футеровка печи. 8 – Лопасти мешалки. 9 –

Печь нагрева с нихромовой спиралью. 10 – Освинцованная реакционная камера

автоклава. 11 – Патрубок для стравливания газов. 12 – Манометр. 13 – Патрубок

для подачи газов. 14 – Болтовое соединение крышки автоклава. 15 – Чехол

термопары, освинцованная с наружи. 16 –

Патрубок загрузки. 17 – Крышка автоклава. 18 – Муфта для соединения мешалки с

приводом. 19 – Подача воды для охлаждения перемещающего устройства. 20 – Пробка

с уплотнителем. 21 – Стержень от привода к мешалки. 22 – Соединительный корпус

для привода мешалки (шкив, ремень). 23 –Устройства – привод для перемешивания

мешалки. 24 – Станина для крепления электродвигателя и автоклава. 25 –

Электродвигатель. 26 – Станина (стол)

Рисунок 1 – Укрупненно - лабораторная автоклавная установка

Результаты

атомно-абсорбционного определения массовых долей цинка в фильтрате, промывной

воде и кеке, а также степень извлечения цинка в раствор и кек при сернокислотном

АОВ концентрата в присутствии окислителей - пероксида водорода и кислорода - в

зависимости от температуры процесса и концентрации серной кислоты при

постоянных технологических параметрах (навеска концентрата – 150 г, время

выщелачивания – 2 ч, количество добавки ПАВ (лигносульфоната натрия) – 0,6 % от

навески концентрата, давление кислорода – 0,4 МПа, количество окислителя

пероксида водорода – 100 % от стехиометрии в перерасчете на 100% Н2О2,

Ж:Т=4:1) приведены в таблицах 1, 2 и на рисунках 2, 3.

Таблица 1 – Данные по содержанию и извлечению цинка в продукты

сернокислотного АОВ концентрата Николаевского месторождения в присутствии

окислителей в зависимости от температуры процесса

|

Номерпробы |

Темпе-ратура процесса, 0С |

Объем раствора, дм3 |

Масса кека, г |

Результаты анализа |

Степень извлечения цинка в: |

|||||

|

г/дм3 |

% |

кек |

продукт. р-р |

|||||||

|

г |

% |

г |

% |

|||||||

|

1 |

130 |

продукт. р-р |

0,50 |

89,1 |

114,3 |

8,17 |

7,28 |

10,34 |

62,32 |

88,5 |

|

пром. вода |

0,51 |

10,14 |

||||||||

|

2 |

140 |

продукт. р-р |

0,48 |

86,4 |

123,3 |

4,87 |

4,21 |

5,98 |

65,22 |

92,61 |

|

пром. вода |

0,51 |

11,84 |

||||||||

|

3 |

150 |

продукт. р-р |

0,48 |

85,6 |

128,98 |

1,69 |

1,45 |

2,06 |

67,98 |

95,53 |

|

пром. вода |

0,50 |

12,14 |

||||||||

|

4 |

160 |

продукт. р-р |

0,47 |

80,3 |

131,87 |

1,56 |

1,25 |

1,78 |

68,31 |

96,01 |

|

пром. вода |

0,50 |

12,66 |

||||||||

|

5 |

170 |

продукт. р-р |

0,45 |

80,2 |

136,82 |

1,51 |

1,21 |

1,72 |

68,40 |

96,13 |

|

пром. вода |

0,50 |

13,14 |

||||||||

Примечание: пром.вода – промывная вода, продукт. р-р –

продуктивный раствор.

Таблица 2 – Данные по

содержанию и извлечению цинка в продукты сернокислотного АОВ концентрата

Николаевского месторождения в присутствии окислителей в

зависимости от концентрации раствора серной кислоты

|

Номер

пробы |

Концентрация

H2SO4, г/дм3 |

Объем раствора, дм3 |

Масса

кека, г |

Результаты

анализа |

Степень

извлечения цинка в: |

|||||

|

г/дм3 |

% |

кек |

продукт.

р-р |

|||||||

|

г |

% |

г |

% |

|||||||

|

1 |

100 |

продукт. р-р |

0,54 |

83,12 |

113,17 |

2,55 |

2,12 |

3,01 |

66,80 |

94,86 |

|

пром. вода |

0,57 |

9,98 |

||||||||

|

2 |

200 |

продукт. р-р |

0,47 |

80,3 |

131,87 |

1,56 |

1,25 |

1,78 |

68,31 |

96,01 |

|

пром. вода |

0,50 |

12,66 |

||||||||

|

3 |

300 |

продукт. р-р |

0,47 |

80,11 |

134,28 |

1,56 |

1,25 |

1,77 |

68,47 |

97,23 |

|

пром. вода |

0,51 |

10,51 |

||||||||

|

4 |

400 |

продукт. р-р |

0,46 |

79,67 |

136,52 |

1,54 |

1,23 |

1,75 |

68,56 |

97,36 |

|

пром. вода |

0,50 |

11,52 |

||||||||

Примечание: пром.вода –

промывная вода, продукт. р-р – продуктивный раствор.

|

|

|

|

Рисунок 2 – Извлечение цинка из концентрата в

продуктивный раствор в зависимости от температуры процесса сернокислотного

АОВ концентрата в присутствии окислителей |

Рисунок 3 – Извлечение цинка из концентрата в

продуктивный раствор в зависимости от концентрации раствора серной кислоты

при сернокислотном АОВ концентрата в присутствии окислителей |

Полученные

результаты (таблица 1 и рисунок 2) показали, что повышение температуры процесса

с 130 до 160 0С обеспечивает извлечение цинка в сульфатный раствор с

88,5 до 96,01 %, что также связано с повышением общего давления в системе с 0,8

до 1,5 МПа. Дальнейшее повышение

температуры до 170 0С практически не влияет на извлечение цинка c 96,01 до 96,13 %, поэтому установленной оптимальной

температурой процесса является температура 160 0С.

В результате

проведенных экспериментов (таблица 2 и рисунок 3) было установлено, что при

увеличении концентрации H2SO4 выщелачивающего раствора с

100 г/дм3 до 300 г/дм3 извлечение цинка в раствор

увеличивается с 94,86 до 97,23 %. Дальнейшее увеличение концентрации серной

кислоты до 400 г/дм3 незначительно влияет на извлечение цинка в

раствор, степень извлечения цинка изменяется с 97,23 до 97,36 %. Установлено,

что концентрация H2SO4 – 300 г/дм3 является

оптимальной для автоклавного выщелачивания сульфидных концентратов.

Выводы:

Получены оптимальные технологические параметры по температуре

(160 0С) и концентрации серной кислоты (300 г/дм3)

процесса сернокислотного АОВ концентрата Николаевского месторождения в

присутствии кислорода и пероксида водорода, обеспечившие высокое извлечение

цинка в продуктивный раствор (96,01-97,36%). Исследуемый процесс

сернокислотного АОВ концентрата Николаевского месторождения показал перспективность

применения данного способа для переработки низкосортных цинковых концентратов.

Литература:

1. Набойченко С.С., Ни Л.П., Шнеерсон

Я.М., Чугаев Л.В. Автоклавная гидрометаллургия цветных металлов. -

Екатеринбург. 2002, 940 с.

2. Садыков С.Б. Автоклавная переработка

низкосортных цинковых концентратов. – Екатеринбург: УрО РАН. 2006. – 581 с.

3. Еденбаев

С.С., Жунусова Г.Ж., Алтайбаев Б.Т., Серкебаева С.К. Исследования процессов

переработки сульфидных коллективных концентратов флотации шламов способом

автоклавного выщелачивания // Вестник

КазНТУ. Алматы –2013, №4(98). С.247-252.

4. Jankola W.A.

Zinc pressure leaching at Cominco // Hydrometallurgy, 1995. V. 39, P. 63-70.

5. Johnston B.H.

The application of Sherritt zinc pressure leach technology at the Kidd Creek

zinc plant // 13th Annu. Hydrometall. Meet.CIM, Metall. Soc. (Aug.) Edmonton,

1983.

6. Collins MJ., Me

Conaghy EJ., Stauffer R.E. et al. Starting up the Sherritt zinc p sure leach

process at Hadson Bay // JOM, 1994. N 4, P. 51-58.

7. Collins MJ., Оzberk E., Makwana M. et al. Integration of the

sherritt zinc pres ieach process at the Ruhr-Zink Refinery //

Hidrometallurgy’94, IMM. L.: Chap and Hall, 1994, P. 869-885.

8. Yamada Т., Kumarochi S., Sato S., Shibachi Y. The Recent

Operation of Hematite Process at the Iijima Zinc Refinery, Zinc and Lead

Processing / Ed. Dutrizac, J.A. Gonzalez, G.L. Bolton and P. Hancock. CIM,

Montreal, Can 1998, P. 627-638.