К.т.н., доцент, Мных А.С.

Запорожская государственная инженерная академия, Украина

Структурные характеристики стационарного слоя сыпучего

материала

Слой шихтовых материалов, либо железорудных

окатышей, подготовленных к тепловой обработке, представляет собой систему со

сложными геометрическими характеристиками. Детальное описание последних,

предусматривает указание формы и общего количества элементов ![]() в единице

объема, размеров

в единице

объема, размеров ![]() и взаимного

расположения частиц. Указанные характеристики определяют размер и характер

просветов между частицами, структуру поровых каналов, по которым движутся,

протекающие через слой, продукты горения.

и взаимного

расположения частиц. Указанные характеристики определяют размер и характер

просветов между частицами, структуру поровых каналов, по которым движутся,

протекающие через слой, продукты горения.

Для практического применения, столь детальное

описание структуры слоя сыпучего материала крайне сложно и в нем нет

необходимости. В условиях реального технологического процесса, число частиц

слоя на паллете конвейерной машины весьма велико и вероятность их укладки в

каком-либо определенном порядке относительно направления движения, при загрузке

без предварительного рассеивания, крайне мала. Таким образом, зернистый слой

целесообразно рассматривать как однородную изотропную среду с некоторыми

усредненными обобщенными характеристиками.

Одной из них является порозность ![]() (м³/м³), которая определяет долю незанятого частицами

объема слоя. Экспериментальное определение данной характеристики требует

установления плотности

(м³/м³), которая определяет долю незанятого частицами

объема слоя. Экспериментальное определение данной характеристики требует

установления плотности ![]() частиц твердой

фазы и измерения насыпной плотности

частиц твердой

фазы и измерения насыпной плотности ![]() слоя в целом.

Таким образом, из равенства

слоя в целом.

Таким образом, из равенства ![]() порозность слоя

найдем из выражения [1]:

порозность слоя

найдем из выражения [1]:

(1)

(1)

Для технологического процесса обжига

железорудных окатышей, зернистый слой, при использовании роликового укладчика,

отсеивающего мелкие фракции окатышей, состоит из одинаковых или близких по

размерам частиц – монодисперсный слой. Геометрические характеристики подобных

слоев близки по характеристикам к слою, составленному из шаров одинакового

диаметра. Характер упаковки частиц зависит от свойств материала. Приняв окатыши

как трудносжимаемые частицы, будем считать, что возможные контакты между ними

будут точечными. Число контактов ![]() , зависит от укладки частиц, но не превышает

, зависит от укладки частиц, но не превышает ![]() при наиболее

плотной регулярной укладке.

при наиболее

плотной регулярной укладке.

При заполнении тележки конвейерной машины

монодисперсными частицами возможна их регулярная укладка или хаотичная засыпка

с возможной последующей утряской. Последнее определяет как средние значения

порозности слоя ![]() , так и число контактов частиц с соседями

, так и число контактов частиц с соседями ![]() .

.

При формировании структуры слоя сыпучих материалов

возможны упорядоченные укладки со значениями ![]() . При беспорядочной загрузке частиц на паллеты

конвейерной машины, образуются, как правило, случайные группировки с различными

значениями

. При беспорядочной загрузке частиц на паллеты

конвейерной машины, образуются, как правило, случайные группировки с различными

значениями ![]() ,

, ![]() и со средней

порозностью

и со средней

порозностью ![]() . Укладка частиц с последующей вибрацией слоя,

обеспечивает более плотную упаковку с

. Укладка частиц с последующей вибрацией слоя,

обеспечивает более плотную упаковку с ![]() [1].

[1].

В условиях агломерационного передела, слой

сыпучего материала формируется из шарообразных частиц различного размера –

полидисперсный слой. Элементы последнего имеют довольно широкий интервал

линейных размеров ![]() . В результате чего, в полидисперсных слоях мелкие

зерна могут располагаться в промежутках между крупными и, таким образом,

снижать общую порозность слоя.

. В результате чего, в полидисперсных слоях мелкие

зерна могут располагаться в промежутках между крупными и, таким образом,

снижать общую порозность слоя.

В реальных условиях загрузки вероятность того,

что слой с частицами различных размеров, при плавном изменении их диаметров,

будет иметь пониженную порозность крайне мала и значение ![]() у смеси со

значительным диапазоном фракционного состава частиц, как правило того же

порядка (

у смеси со

значительным диапазоном фракционного состава частиц, как правило того же

порядка (![]() ), что и у монодисперсных слоев [2].

), что и у монодисперсных слоев [2].

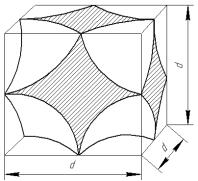

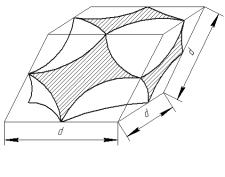

В зависимости от типа регулярной укладки частиц,

будет изменяться просвет в плоскостях, рис. 1, перпендикулярных потоку

продуктов горения, что окажет влияние на газодинамику слоя сыпучего материала.