Технические

науки/7. Трубопрокатное производство.

Магистрант Захаренко В. В., д. т. н. Холодилов О. В.

Белорусский государственный университет транспорта, Беларусь

УЛЬТРАЗВУКОВОЙ

МЕТОД КОНТРОЛЯ КАЧЕСТВА

СВАРНЫХ СОЕДИНЕНИЙ

Для обеспечения

безопасных условий эксплуатации объектов со сварными соединениями

все швы необходимо подвергать регулярной проверке. Вне зависимости от времени

создания и эксплуатации сварные соединения проверяются различными методами. Это

связано с тем, что наличие даже мелких дефектов в сварном соединении со

временем приводит к значительному снижению физико-механических характеристик,

например, такой как прочность, а при дальнейшей эксплуатации к разрушению

сварного соединения и непригодности всего объекта.

Широкое

распространение при контроле качества сварных соединений получили акустические

методы с использованием ультразвуковых (УЗ) колебаний в связи с удобством их

проведения. Он основан на использовании УЗ-волн, представляющих собой упругие колебания

среды. Ультразвуковой метод контроля применяется при толщине металла сварного

соединения не менее 4 мм. В этом методе контроля используется способность

УЗ-волн отражаться от границ, разделяющих две упругие среды с разными

акустическими свойствами [1].

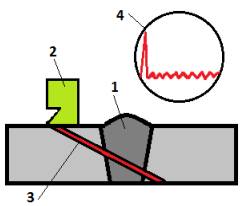

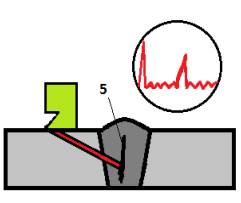

Будучи излученной

преобразователем УЗ-волна, пройдя металл, отражается от нижней поверхности

объекта контроля и возвращается обратно, фиксируясь преобразователем в виде

эхо-импульса на экране монитора. (рисунок 1, а). При наличии дефекта внутри металла, преобразователь зафиксирует

появление дополнительного эхо-импульса (рисунок 1, б).

|

|

|

|

1 – сварной шов; 2 –

пьезоэлектрический преобразователь; 3 – УЗ-волна; 4 – экран

дефектоскопа; 5 – дефект. Рисунок 1 – Схемы взаимодействия

УЗ-волны со сварным швом |

|

Различные дефекты

сварного соединения отображаются на экране дефектоскопа по-разному, что

позволяет классифицировать их, например, либо как точечные, либо как протяжённые.

С помощью УЗ-конроля

можно выявить такие виды дефектов, как трещины, поры, непровары, расслоения,

несплошности, несплавления, свищи, провисания металла, участки с искажением

геометрического размера.

Различают следующие

методы УЗ-контроля: теневой, зеркально-теневой, эхо-зеркальный (тандем), дельта

и эхо-импульсный. Для контроля сварных соединений более широкое применение

получил эхо-импульсный метод. Это связано с тем, что данный метод применим при

одностороннем доступе к исследуемому объекту, и при этом позволяет

определить наличие дефектов, их размеры и координаты.

Процедура проведения

УЗ-контроля заключается в следующем:

1. Поверхность, по

которой будет перемещаться пьезоэлектрический преобразователь не должна иметь

вмятин, неровностей, брызг металла, окалин и загрязнений. Поверхность сварного

соединения и околошовная зоны на ширине 60–120 мм в обе стороны от шва должна

быть зачищена механическим способом. Шероховатость поверхности, подготовленной

под УЗК должна быть не более Rz

= 40 мкм [3].

2. Для получения

достоверного результата при УЗ-контроле требуется хороший акустический контакт

при прохождении УЗ-колебаний. С этой целью на поверхность околошовной зоны и на

сварной шов наносится контактная среда: машинное масло, солидол или глицерин.

3. Прибор

предварительно настраивается по стандартным образцам. Стандартный образец СО-2

применяют для определения условной чувствительности, мертвой зоны, погрешности

глубиномера, угла ввода луча, ширины основного лепестка диаграммы направленности,

импульсного коэффициента преобразования при контроле соединений из малоуглеродистой

и низколегированной сталей, а также для определения предельной чувствительности.

Стандартный образец

СО-3 применяют для определения точки выхода УЗ-луча, стрелы «n» преобразователя и для определения

времени распространения УЗ-колебаний в призме преобразователя [2].

4. Для настройки на

«сварное соединение» используют стандартные образцы предприятия с сегментными и

угловыми отражателями, или с цилиндрическим отверстием. Затем определяются

критерии оценки качества.

Требования на

стандартные образцы предприятия и критерии оценки качества устанавливают

документы в зависимости от области производственного сектора (производство

металла; контроль оборудования, машин и сооружений; железнодорожный транспорт;

авиация и др.).

5. Все результаты

проверки дефектоскопист заносит в рабочий журнал и оформляет протокол. Журнал

является первичным документом, в котором регистрируют результаты контроля как

годных, так и негодных сварных соединений. Протокол является сдаточным

документом, который может составляться как на одно, так и на группу сварных

соединений контролируемого объекта.

Достоинства

УЗ-контроля:

– при

проведении УЗ-контроля проверяемый объект не повреждается;

– высокая

чувствительность;

– возможность

определения координат залегания дефекта;

– возможность

проведения выездной диагностики состояния объекта.

К недостаткам

УЗ-контроля можно отнести:

– ограниченность

полученной информации о дефекте;

– трудности

при контроле металлов с крупнозернистой структурой, которые возникают из-за

сильного рассеяния и затухания волн;

– необходимость

проведения предварительной подготовки поверхности шва [4].

Литература:

1. ГОСТ

3242-79 «Соединения сварные. Методы контроля качества»

2. ГОСТ 14782-86 «Контроль неразрушающий.

Соединения сварные. Методы ультразвуковые»

3. ГОСТ

2789-73 «Шероховатость поверхности. Параметры и характеристики»

4. Щербинский,

В. Г. Ультразвуковой контроль сварных соединений / Щербинский В. Г. Алёшин Н.

П. – 2-е изд., перераб. и доп. – М. : Стройиздат, 1989.