УДК 661.63.08

Өмірбай

Р.С., Мусина У.Ш., Батесова Ф.К.,

Музаффархан

Д.М., Тұрғымбаева Қ.Қ

Разрушение фосфорных шламов вермикулитовыми сорбентами

Казахский национальный технический

университет имени К.И.Сатпаева, г.Алматы, Республика Казахстан, firuza_78@mail.ru

Аннотация. Рассматривая фосфорный

шлам как стабилизированную высокоактивными загрязнениями эмульсию фосфора в

воде, разрушение структуры шламов проводили

с использованием твердых сорбентов с высокоразвитой поверхностью, в частности

природных сорбентов на основе вермикулитов. Исследования

проведены на вермикулитовых сорбентах

Кулантауского месторождения марки М-150 и М-200, так как

они имели наилучшие показатели эффективности выделения фосфора из шлама.

Ключевые слова: фосфоросодержащий шлам,

фосфорит, шлам, вермикулит, сорбент, вермикулитовый сорбент, термообработка

Основным способом

переработки фосфоритов месторождения Каратау является электротермический метод.

При получении 1 тонны фосфора этим методом образуется до 200 кг пыли. Основными

факторами, влияющими на запыленность газа на выходе из печи, являются свойства

газопылевой смеси, высота фильтрующего слоя шихты и ее гранулометрический

состав, мощность печи, температура твердой шихты и реакционной зоны, а также

электрический режим работы печи. Не очищенная в электрофильтрах пыль, попадая в

систему конденсации, является причиной образования шлама. На формирование

фосфорного шлама существенное влияние оказывают технологические факторы

процесса электротермического восстановления и термической подготовки сырьевых

материалов. Так, при нормальной работе печи и электрофильтров по данным потери фосфора со шламом составляют 2 – 3%.

В работе указывается, что в фосфорный

шлам переходит от 10 до 20% от общего количества фосфора. В более поздней

работе утверждается, что при условии

нормальной работы электропечей и эффективной очистке газа, выход шлама от

выработки фосфора не превышает 3 – 5%. Авторами, в результате длительного

обследования одного из фосфорных заводов, приводятся данные по изменению

содержания фосфорного шлама в фосфоре – сырце от 3,0 до 23,7% при среднем

содержании 11,7%. Результаты обследования Новоджамбулского фосфорного завода

показывают, что количество шлама в фосфоре – сырце составило, в среднем, 15,4%,

а потери фосфора со шламом – 7,4%. Из-за нестабильной работы печей выход шлама

изменялся от 15,4 до 40,6%, а потери фосфора со шламом достигали 25,5%.

Исследователи, проведенные авторами

указывают на содержание 40 – 50% фосфора в шламе от отстаивания фосфора

– сырца.

В промышленности наибольшее распространение

получили термические способы извлечения фосфора из шламов. Общим большим

недостатком предложенных способов является пожароопасность, при работе с

обезвоженным шламом и понижение газопроницаемости слоя шихты, что приводит к

ухудшению работы электропечей.

Рассматривая фосфорный шлам как

стабилизированную высокоактивными загрязнениями эмульсию фосфора в воде,

следует выделить направление в области переработки шламов жидкофазным способом

разрушения его структуры. Поэтому большой интерес представляют исследования,

направленные на поиск новых способов выделения высококачественного фосфора из

шламов, например, с использованием твердых сорбентов с высокоразвитой

поверхностью, в частности природных сорбентов на основе вермикулитов [1].

Сорбционное разрушение структуры фосфорного

шлама с последующим выделением из него фосфора и его доочистка основана на

использовании доступной развитой поверхности гидрофильных минеральных

сорбентов, обладающих развитой мезопористостью. Такие сорбенты, содержащие не

менее 20 – 70% пор с эквивалентным радиусами 3 – 220 нм (от общего объема всех

разновидностей пор) в условиях динамического процесса эффективно поглощают

органические и минеральные примеси, стабилизирующие эмульсию фосфора в воде, в

результате чего стабильность эмульсии нарушается. Адгезия капелек фосфора

сорбентом сопровождается растеканием по доступной поверхности твердого тела, с

последующим слипанием под действием поверхности энергии. Образующиеся крупные

капли легко отделяются от сорбента под действием силы тяжести. Кроме того, имея в виду,

что извлечение фосфора из шламов предусматривается в динамических условиях, в

водной среде, при гидростатическом или повышенном давлении, при температуре 333

– 348 К, сорбенты должны обладать повышенной механической прочностью на

истирание и 10%-ой водостойкостью. К

перечисленным требованиям во многом могут отвечать сорбенты на основе природных

слоистых алюмосиликатов – вермикулитов

[2].

Работа посвящена разработке технологии

извлечения фосфора из фосфоросодержащего шлама сорбентами на основе вермикулитов Кулантауского

месторождения.

Вермикулит – слюдоподобный

магнезиально-железистый алюмосиликат непостоянного химического состава с

расширяющейся структурной ячейкой, относящейся к группе триоктаэдрических

гидрослюд.

Для получения сорбентов используют вспученный

вермикулит, подвергнутый специальному обжигу. Такой вермикулит имеет объемный

насыпной вес не более 150-200 кг/м3. Наилучшим способом обжига

является обжиг во взвешенном состоянии в шахтных, трубчатых и вращающихся

барабанных печах при температуре в зоне обжига 1175-1383 К. Выход вспученного

продукта на стадии обжига составляет 51-83%, объемный коэффициент вспучивания –

2,5-8,5. Увеличение в объеме при этом составляет 20-30 раз. Вспученный вермикулит

обладает гораздо более высокой удельной поверхностью, чем исходный, благодаря

образованию в процессе вспучивания множества дополнительных пор [3].

На территории юго-восточного окончания хребта

Каратау и Таласского Алатау выявлены и частично разведан ряд месторождений

вермикулита, из которых наиболее перспективными являются месторождения

Кулантау, Ирису и Жыланды. Объемный вес вспученного вермикулита от 75 до 200

кг/м3. По крупности вспученный вермикулит соответствует фракции

+0,15-5,0 мм, но большой части (до 80%) – крупности +0,5-5,0 мм. Полная

деформативность его в пределах 20-25%, условно-упругая от 1 до 3%. Показатель

хрупкости зерен от 2 до 6%. Коэффициент вспучивания вермикулита колеблется в

пределах 4,8-11,0. По коэффициенту вспучивания он относится к гидрослюдам со

средней степенью гидратации.

Исследования выделения фосфора из шламов

проводились с использованием вермикулита

месторождения Кулантау.

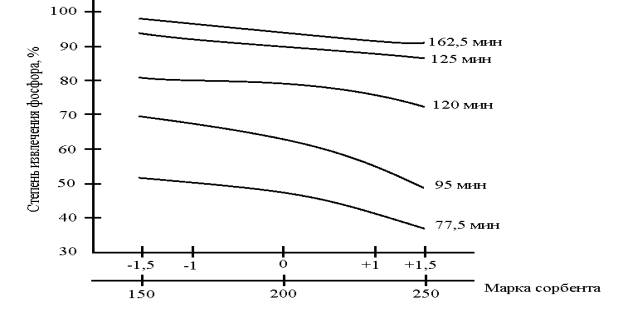

На рисунке 1 приведено влияние марки сорбента и

продолжительности опытов на извлечение фосфора из шлама с содержанием фосфора

60,2%, из которого следует, что при постоянной продолжительности процесса

степень его протекания уменьшается при переходе от сорбента М-150 к сорбенту

М-250. Причем наиболее резко при переходе от сорбента М-200 к сорбенту М-250.

Из русанка 1 также следует, что для достижения максимальной степени извлечения

фосфора необходима продолжительность процесса не менее 162,5 мин. Для

достижения α порядка 93-94% необходимо использование сорбента марок М-150

– М-165 [4].

Рисунок 1. Влияние марки сорбента (М-150 – М-250) на основе

вермикулита Кулантауского месторождения и продолжительности процесса на

извлечение фосфора из шлама с содержанием фосфора 60,2% при температуре 338 К

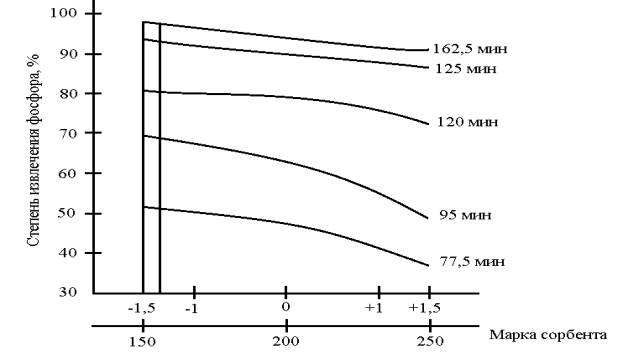

На рисунке 2 приведено влияние марки сорбента и

продолжительности опытов на извлечение фосфора из шлама с содержанием фосфора

71%, из которого следует, что при постоянной продолжительности процесса α

уменьшается при переходе от сорбента М-150 к сорбенту М-250. Причем, для

достижения максимального значения α необходимо использовать также сорбенты

М-150 – М-165.

Рисунок 2. Влияние марки

(М 150-250) сорбента на основе вермикулита Кулантауского месторождения и

продолжительности процесса на извлечение фосфора из шлама с содержанием фосфора

71% при температуре 338 К

Дальнейшие исследования проведены на

сорбентах М-150 и М-200, так как они

имели наилучшие показатели эффективности выделения фосфора из шлама [5].

На основании проведенных исследований и

испытаний выделения фосфора из шламов высокотвердофазными сорбентами на основе вермикулитов нами рекомендуется для фосфорных

производств технологическая схема с полной утилизацией отходов. Согласно этой схеме

исходный вермикулит смешивается с водой и техническими добавками. Затем

сорбционная смесь подвергается термообработке, обеспечивающее высокую

механическую прочность и максимальную водостойкость. Исходные

фосфоросодержащий шлам передавливается горячей водой (65°С) в сорбционную

колонну, заполненную сорбентом.

Разделение фосфора от минеральной части и органики происходит при температуре

(70°С). После выделения фосфора из шламов фосфор из разделительной колонны

самотеком поступает в приемную емкость. В целях повышения скорости процесса и

снижения гидростатического сопротивления слоя, сорбент периодически

подвергается противоточной отмывке от минеральных примесей (горячей водой при

65-80°С или раствором триполифосфата натрия), загрязняющих его в процессе

разрушения структуры шлама. Образующиеся промывные воды со взвесями содержащие

в свое составе фосфор (0,3%), направляются на станцию нейтрализации отходов. Отмытые от взвесей

сорбенты используются повторно для разрушения структуры шламов до полной его

отработки. Отработанный сорбент обеззараживается (прямотоком) растворами

окислителей. Отходы сточных вод, образующиеся при этом, также направляются на

станцию нейтрализации. Для полного удаления

фосфора из сорбента проводится отгонка остаточного фосфора с водяным паром или

термической обработкой [6]. Образующиеся при перегонке фосфор и вода

конденсируются. Фосфор перекачивается на склад, а вода содержащая фосфор – на

станцию нейтрализации. Обеззараженный

и очищенный от фосфора отработанный сорбент размельчается на мельнице Лише (с

получением фракции 0,02 – 0,04 мм) для приготовления суспензии с плотностью

1,25 – 1,3 г/см3, которую рекомендуется использовать при грануляции

(окомкование) размолотого фосфорного сырья, по обычной технологии, освоенной на

фосфорных заводах. Разработанную

технологию возможно использовать при утилизации шламообразующих отходов

производства. При этом необходимо подобрать режим термообработки гранул высоко

твердофазных сорбентов на основе

вермикулитов. Кроме этого данная технология имеет достаточно высокую

конкурентоспособность, так как Казахстан располагает достаточными запасами вермикулита

(месторождений Кулантау, Ирису, Жыланды и т.д.).

Список

использванной литературы:

1.Черепов А.Г., Ворожбитова Л.Н. Методы

исследования пористой структуры высокодисперсных пористых тел. Л.:ЛТИ

им.ЛенСовета, 1984, 72с.

2.Шевко В.М. и др. Переработка шламов из пыли

черной металлургии хлоридным методом // Комплексное использование минерального

сырья. 1991, №2, 76-79с.

3.Өмірбай Р.С., Шевко В.М.,

Маймаков К.К. Способ извлечения фосфора из шлама. №932298. 1995, №4, 96с.

4.Өмірбай Р.С.,

Жарлыканов Ж.Ш. Исследование процесса выделения желтого фосфора из

фосфоросодержащих шламов на высокопористых поверхностях. Тезисы докладов ХХХ

нацчно-технической конференции. Жамбыл, 1994, 51 с.

5.Өмірбай

Р.С., Маймаков К.К. Утилизация фосфорных шламов на сорбентах из природных

вермикулитов./Тр.межд.научно-техн. И учебно-мет.конф. «Актуальные проблемы

науки, технологии, производства и образования», Шымкент, 1993, Т.2., 282 с.

6.Өмірбай Р.С., Маймаков К.К., Шабалина

Б.П. Исследование возможности выделения фосфора из шламов с применением

природных вермикулитов/Тез.докл.обл.научн.-практ.конф. «Развитие научных

исследований на переходном этапе к рыночным отношениям», Жамбыл, 1993, 74с.