Технические науки/2.

Механика

Студент Краснов В.В.,

студент Локтионов И.С.,

студент Казаринов А.С.

Белгородский государственный

технологический университет

им. В.Г. Шухова, Россия

Анализ механизмов разделения в комбинированных аппаратах пылеочистки

В настоящее время во всем мире в промышленности применяются технологии

и аппараты комбинированной пылегазоочистки. Как правило, их работа основана на

сочетании инерционного воздействия или осаждения в рукавах с электрическим

полем. Это позволяет не только повысить эффективность очистки, но и снизить

нагрузку на пылегазоочистные аппараты, тем самым продлевая срок службы

пылеулавливающей системы в целом. К недостаткам таких систем следует отнести

большие капиталовложения на проектирование и монтаж подобных аппаратов, а также

сложности при эксплуатации, по сравнению с использованием аппаратов одного

принципа действия [4].

Однако, производители оборудования пылегазоочистки, постоянно

совершенствуя комбинированные пылеуловители, достигли больших успехов, что

позволяет говорить о гибридных аппаратах, как о самостоятельных перспективных

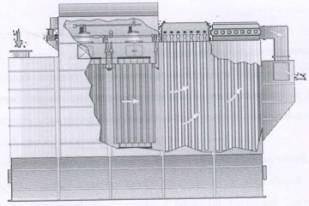

пылеулавливающих системах. Так, например, компанией FLSmidth

разработан гибридный фильтр (рис. 1), в котором первые поля с электродами

собирают большую часть пыли, включая крупные частицы, а в рукавной секции

фильтра осаждаются мелкие частицы. По сведению производителей, гибридный фильтр

FLSmidth обеспечивает постоянное

оптимальное пылеудаление. Затраты на его установку меньше, чем на рукавный

фильтр, так же как и затраты на эксплуатацию. Особенности и преимущества

заключаются в следующем: в секции электрофильтра осаждается большая часть пыли,

снижается нагрузка на секцию с рукавным фильтром; меньшая пылевая нагрузка на рукава

ведет к уменьшению перепада давления, снижению количества циклов регенерации,

потребления сжатого воздуха; снижение перепада давления и потребления энергии

по сравнению с традиционным рукавным фильтром. Постоянные низкие пылевыбросы

вне зависимости от изменения производственных параметров, а также использование

существующего корпуса электрофильтра и строительных конструкций делает гибрид

экономически эффективным решением [5].

Рис. 1. Гибридный фильтр FLSmidth

Примером механического сочетания двух разных аппаратов являются

комбинации - прямоточные или противоточные циклоны с электрофильтром,

батарейный циклон с электрофильтром, скруббер Вентури и электроосадитель,

электростатический скруббер-осадитель, скруббер в комбинации с электрофильтром

или рукавным фильтром, ионизатор и скруббер Вентури с переменным сечением

горловины, пылеосадительная камера и электрофильтр, электростатический

пылеотделитель, сочетающий эффекты инерционного (центробежного) и электростатического

осаждения пыли и т.д.[1–3, 7]

Профессором БГТУ им. В.Г. Шухова Шараповым P.P.

предложена конструкция комбинированного зернистого фильтра со стационарным

насыпным клинкерным слоем, показавшего высокую эффективность работы как в

лабораторных, так и в промышленных условиях[6].

Зернистый фильтр (рис.

2) состоит из корпуса фильтра 1, в верхней части которого расположен циклонный

элемент с тангенциальным патрубком 2 для входа запыленных газов, коническим

бункером пыли 3 в нижней части корпуса.

Внутри корпуса фильтра

коаксиально расположен корпус 4 для зернистого материала, на нижнем основании

которого установлена газопроницаемая перегородка 5 с расположенным на ней

фильтрующим зернистым слоем 6. По оси корпуса 4 расположен ворошитель 7,

выполненный в виде полого вала с окнами и присоединенными к нему в нижней части

водилами. К ворошителю 7 присоединен патрубок обратной продувки 12 для подачи

сжатого воздуха. Верхняя часть корпуса 1 закрыта крышкой 8, по центру которой

установлен выходной патрубок 9 для выхода очищенного газа из фильтра. Выходной

патрубок в нижней части имеет коническое днище 10, а его боковая поверхность,

расположенная внутри корпуса 4 выполнена перфорированной.

Рис. 2.

Схема комбинированного зернистого фильтра

Снаружи

перфорированной части выходного патрубка 9 закреплена фильтровальная ткань 11.

В центральной части на патрубке обратной продувки 12, с возможностью вращения,

установлена рамка полая 13, на вертикальных патрубках которой выполнены сопла

14 для прохода сжатого воздуха. Площадь поверхности зернистого слоя меньше

площади поверхности фильтровальной ткани, а диаметр корпуса фильтра, корпуса

зернистой насадки и выходного перфорированного патрубка равны D2= (0,85…0,9)D1 и D1 = (0,85…0,9)D.

Зернистый

фильтр работает следующим образом.

Запыленный

газовый поток по тангенциальному патрубку 2 входит во внутреннюю полость

циклонного элемента, где под действием

центробежных сил крупные частицы пыли выделяются из потока и оседают в

конической части бункера пыли 3. Пыль, освободившаяся от крупных частиц,

направляется вверх через отверстия газопроницаемой перегородки 5 и проходит

через фильтрующий зернистый слой 6, где очищается и проходит через

фильтровальную ткань 11, расположенную на перфорированной части выходного

патрубка 9, где происходит окончательная очистка газового потока от мельчайших

частиц пыли. Очищенный газовый поток выходит из фильтра по патрубку 9.

Регенерация

фильтра осуществляется в следующей последовательности. Включается привод

ворошителя и одновременно через патрубок обратной продувки 12 подается сжатый

воздух, который поступает в полый вал ворошителя. Оттуда через отверстия сжатый

воздух поступает в полую рамку 14, которая на вертикальных стойках имеет отверстия.

При вращении рамки воздух очищает ткань, забитую мелкими частицами, которые

выпадают на зернистый слой.

Очистка

фильтрующего зернистого слоя в процессе фильтрации запыленных газов

осуществляется при помощи вращающегося ворошителя 7, в который через патрубок

обратной продувки 12 подается сжатый воздух. Частицы пыли выделяются из

зернистого слоя и под действием гравитационных сил оседают в бункере пыли 3.

ЛИТЕРАТУРА

1.

Агарков А.М. Совершенствование аспирационных систем //

Теоретические и прикладные вопросы науки и образования: сб. научн. трудов

Междунар. науч.–практ. конф., (Тамбов 31 янв. 2015 г.), Тамбов: Изд-во ООО

«Консалтинговая компания Юком», 2015. Ч.5. С. 14–15.

2.

Овсянников

Ю.Г., Агарков А.М. Циклонные пылеуловители аспирационных систем / Инновационные

материалы, технологии и оборудование для строительства современных транспортных

сооружений: сб. докладов Междунар. науч.–практ. конф. Белгород: Изд-во БГТУ,

2013. Т.II. С. 161–165.

3.

Прокопенко В.С., Шарапов Р.Р., Агарков А.М., Шарапов Р.Р. Оптимизация

работы оборудования для получения тонкодисперсных порошков // Вестник

Белгородского государственного технологического университета им. В.Г. Шухова. 2015. №1. С. 80–83.

4.

Пылеулавливающее

оборудование FLSmidth Электронный ресурс. / Официальный сайт компании

FLSmidth.- Режим доступа:

http://ww\v.flsmidth.com/en-US/Products/Cement/Ra\v+Meal+Production/Air+

Pollution + Control/Hybrid+Filter/Hybrid+Filter+1.

5.

Юдашкин M. Я. Очистка газов в металлургии / М.

Я. Юдашкин. -М.: Металлургия, 1976. 384 с.

6.

Шарапов P.P. Зернистые фильтры со стационарным

фильтрующим слоем: монография / P.P. Шарапов, В.А. Уваров,

С.Ю. Кабанов. Белгород: Изд-во БГТУ, 2011. 120 с.

7.

Sharapov R.R., Agarkov A.M., Sharapov

R.R.-jn.. Matrix Modeling of

Technological Systems Grinding with Closed Circuit Ball Mill // World

Applied Sciences Journal. 2013. Т. 24. №10. С. 1399–1403.