к.т.н. Ромашев А.Н., д.т.н. Марков А.М.

Алтайский

государственный технический университет

им. И.И. Ползунова, Барнаул, Россия

ПЬЕЗОКЕРАМИЧЕСКИЕ

МНОГОЭЛЕКТРОДНЫЕ ДАТЧИКИ ДЛЯ РЕГИСТРАЦИИ СИЛОВЫХ ПАРАМЕТРОВ ПРОЦЕССА РЕЗАНИЯ

Одна из главных причин снижения точности

обработки деталей на металлорежущих станках заключается в изменении размеров

режущего инструмента вследствие его износа. Контроль состояния и замена

инструмента в реальных производственных условиях осуществляются на основе

расчетной стойкости. Однако в зависимости от качества инструмента его ресурс по

стойкости в одной партии колеблется от 15 до 35%. Если время работы инструмента

определяется наихудшим образцом в партии, то наиболее стойкие образцы при

фиксированной наработке используют свой ресурс лишь на 65%. Без информации об

интенсивности изнашивания инструмента невозможна оптимизация процессов резания,

процедура выбора оптимальных технологических условий обработки и т.д. Несмотря

на продолжительные исследования, проводимые в указанном направлении зарубежными

и отечественными специалистами, проблема создания системы оперативной

диагностики режущего инструмента (РИ) остается нерешенной.

Известно, что

себестоимость и качество изделий в значительной степени определяется формой

организации технологического процесса и используемого для обработки изделий

режущего инструмента.

В настоящее время

наиболее перспективным направлением в использовании режущего инструмента

считается применение модульной инструментальной оснастки (МИО) с

автоматическими системами диагностики.

Немаловажное

значение для повышения эффективности производства приобретает дальнейшее

совершенствование существующих конструкций режущего инструмента, имеющихся на

машиностроительных предприятиях.

Одним из способов

решения этих задач является использование модульных и многофункциональных

конструкций инструмента и систем на их основе. Важным в разработке модульного

инструмента является выбор конструкции соединительного элемента. При этом

должны обеспечиваться достаточные жесткость, точность и повторяемость размеров

инструмента. По данным фирмы Sandvik Coromant (Швеция) немногим более 35% времени работы оборудования можно использовать

непосредственно для резания, применяя традиционную инструментальную оснастку.

Модульная же быстросменная оснастка дает возможность увеличить это время, что

позволяет окупить затраты на быстросменную оснастку всего за несколько месяцев.

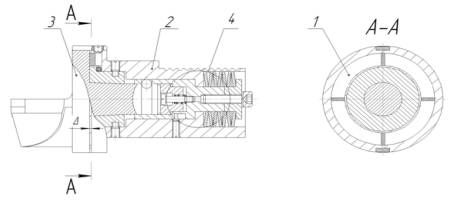

Разработанная и

запатентованная конструкция МИО [1] включает: корпус 1, предназначенный для

размещения в гнездо револьверной головки и для базирования в нем других

конструктивных элементов оснастки; центрирующую втулку 2 для центрирования

сменного модуля относительно корпуса; инструментальный модуль 3, установленный

в коническом отверстии центрирующей втулки; тягу 4, имеющую наклонные прорези

для закрепления инструментального модуля. Зажимной узел включает в себя пазы на

хвостовике сменного инструментального модуля 3 и в корпусе 1, тягу 4, пакет

тарельчатых пружин 5 и шарики 6 (рисунок 1).

Рисунок 1 -Элементы конструкция модульной инструментальной оснастки

Форма корпуса не требует

никаких доработок для револьверной головки, и нет необходимости в специальных

адаптерах. Поэтому традиционные станки с ЧПУ могут быть легко переоснащены на

быстросменную оснастку и при этом оснащенную датчиком силы при использовании

стандартных базовых блоков.

Рассмотрев конструкцию

модульной инструментальной оснастки с целью установки в нее многокомпонентного

датчика силы резания. Было определено, что наиболее удобным местом расположения

датчика является плоскость разъёма оснастки, так как оно находится в

непосредственной близости к зоне резания. В этой плоскости сменный блок

контактирует с корпусом по его торцевой поверхности кольцевой формы. Очевидным

является использование чувствительного элемента датчика кольцевой формы,

который будет воспринимать нагрузку, действующую от сменного модуля на корпус

МИО, посредством которой будет определяться величина силы резания и её

составляющие.

В предлагаемом

многокомпонентном датчике силы резания чувствительный элемент выполнен в виде

кольца из пьезокерамики. Электрод на одной его стороне пьезокольца разделен на

четыре равных сектора, это позволяет организовать такое восприятие деформации

от действия составляющих силы резания, что на полученных электродах, при их

соответствующем соединении, будут возникать сигналы пропорциональные

определенной составляющей силы резания. Кроме того, чувствительный элемент

устанавливается в плоскости разъема модульной инструментальной оснастки,

позволяющей использовать различные по форме и геометрическим параметрам режущие

элементы.

Многокомпонентный датчик

силы резания содержит чувствительный элемент 1, установленный в плоскости

разъема модульной инструментальной оснастки (рисунок 2). Находящийся в пазе

корпуса 2, и представляющий собой кольцо,

верхний электрод которого разделен на четыре равных сектора и соединенные мостовой схемой через фольгированную гетинаксовую

пластину, служащую для присоединения контактов, которые передают сигнал с

кольца на сетевую плату АЦП. Корпус 2 модульной инструментальной

оснастки, закрепляемый в гнезде револьверной головки токарного станка, с

выполненным на торце пазом, для размещения датчика;

инструментальный модуль 3, осуществляющий процесс резания; зажимной узел 4, обеспечивающий закрепление инструментального

модуля относительно корпуса 2.

Рисунок 2 - Модульная инструментальная

оснастка со встроенным датчиком

Один из электродов кольца поделен на четыре равных

сектора, так чтобы поперечное сечение узла крепления блоков по чувствительным

элементам, было центрально симметрично относительно центра поперечного сечения.

Симметрия сечения необходима для того, чтобы возникающие механические

напряжения σi в чувствительных элементах от

измеряемой нагрузки имели одинаковую величину. В этом случае будет иметь место

минимальное взаимное влияние измеряемых составляющих силы резания, так как

одинаковые по величине механические напряжения на элементах для измерения

соответствующей составляющей силы резания от других составляющих будут

компенсироваться при определенной схеме соединения электродов, и,

следовательно, чем симметричнее будет конструкция, тем более она

скомпенсирована.

Конструкция работает следующим образом, при

закреплении сменного инструментального модуля 3 происходит начальное

деформирование чувствительного элемента 1 за счет того, что толщина

чувствительного элемента больше глубины паза, в котором он находится, при этом

деформирование чувствительного элемента 1 ограничивается усилием закрепления

инструментального модуля 3. Таким образом, происходит требуемая первоначальная

деформация чувствительного элемента 1 и обеспечивается необходимая жесткость

модульной инструментальной оснастки. При точении на режущий элемент

инструментального модуля 3 действует сила резания. При этом деформация

инструментального модуля 3 передается на сектора чувствительного элемента 1.

Возникает разность потенциалов между секторными электродами кольца, вследствие

чего на выходах мостовых цепей появляются электрические сигналы,

пропорциональные составляющим силы резания.

Предлагаемый многокомпонентный

датчик силы резания, по сравнению с известными вариантами, имеет простую

конструкцию и меньшие габариты, что способствует его применению в различных

автоматизированных системах технологического оборудования и дает возможность

использования чувствительного элемента для различных режущих инструментов в

виде сменных инструментальных модулей с разной формой и геометрией их режущей

части.

Сигнал с датчика, поступает на сетевую плату АЦП и

оцифровывается. В персональный компьютер информация поступает через порт ввода

и может быть занесена как в оперативную память, так и на внешнее запоминающее

устройство. Далее сигнал преобразуется и обрабатывается виртуальными приборами,

разработанными в программной среде LabView.

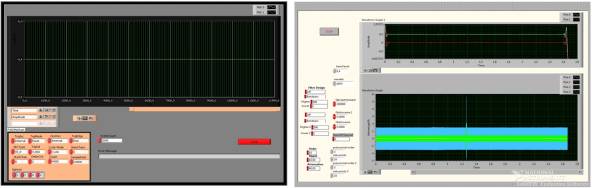

Для проведения

экспериментов, и выявления информативных параметров, позволяющих контролировать

процесс резания, необходима не только запись сигнала о составляющих силы

резания, но и последующая обработка полученных данных. Для этого в среде LabView

было создано два виртуальных прибора (рисунок 3). Один из приборов

использовался для непосредственного получения сигнала с датчика силы, его

визуализации и последующей записи в память компьютера. Второй прибор был создан

для анализа полученного сигнала, его визуализации, фильтрации и подавления

шумов, а так же для получения непосредственно информативных данных и других

манипуляций. Интерфейс приборов содержит регуляторы настроек отображения и

обработки сигналов (число каналов, порядок функции интерполяции и др.), а также

окна визуализации сигнала, элементы управления курсором, элементы выбора типа

фильтров и др.

Рисунок 3 – Интерфейс виртуальных

приборов

Разработка

оригинальных виртуальных приборов была обусловлена необходимостью формирования

нестандартных параметров, совмещенных критериев, а также обеспечением

возможности корректировки функций прибора для получения наглядного

представления об общих тенденциях изменений выходных сигналов при варьировании

исследуемых технологических параметров обработки.

Рисунок 4 - Виртуальный

прибор для обработки сигнала

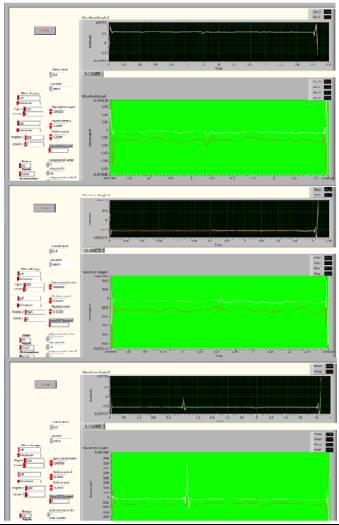

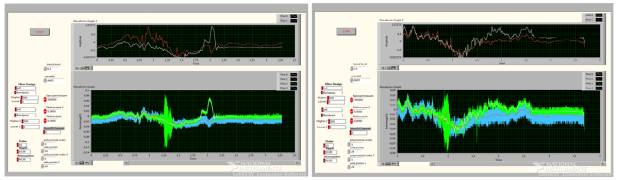

На

рисунке 4 представлены показания приборов во время проведения эксперимента, в

данном случае проводилось изменение угла приложения нагрузки. Угол приложения

силы изменялся от 0 до 90 градусов (или один сектор кольца). Анализируя

результаты эксперимента можно сделать вывод о качественной оценке получаемого

сигнала от многокомпонентного датчика силы. При приложении определенной

нагрузки в середину сектора сигналы с обоих каналов получаются примерно

одинаковыми, как только мы начинаем изменять угол приложения силы, т.е. смещать

прикладываемую нагрузку от центра сектора, один из сигналов, в зависимости от

того в какую сторону мы смещаем нагрузку начинает увеличиваться, а второй

соответственно начинает уменьшаться.

|

|

|

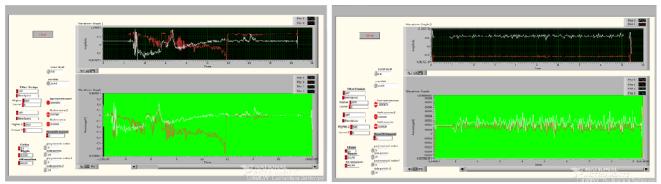

Рисунок

5 – Показания приборов при сбросе шарика на левый сектор, между секторами и

на правый сектор соответственно |

Для

отслеживания отличия сигналов между двумя каналами датчика, во время приложения

кратковременной нагрузки в различных частях чувствительного элемента

производилось поочередное сбрасывание пяти шариков различной массы и разного

диаметра, для каждого из шариков были просчитаны импульсы силы, которые

передает шарик в момент удара после сброса его с определенной высоты. На

рисунке 5 показаны показания приборов в момент сброса одного и того же шарика в

разные части чувствительного элемента. Шарик массой 2,035 г и диаметром

7,43 мм, сбрасывался с высоты 200 мм на левый сектор, между

секторами, и на правый сектор.

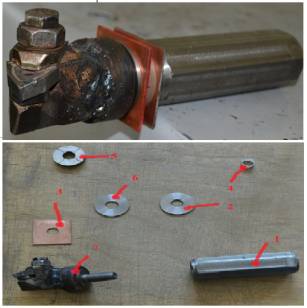

На

рисунке 6 представлен опытный образец модели МИО со встроенным датчиком,

позволяющим моделировать измерение составляющих силы резания. Конструкция содержит

державку 1, служащую для установки модели МИО на станке; металлические шайбы 2

и 6, предназначенные для того чтобы кольцо 5 из пьезокерамики не раздавило

резцом во время работы; две пластины 3 изготовленные из гетинакса, одна из

которых разделена на 4 сектора, к каждому из которых припаян контакт; кольцо 5

устанавливается между пластинами, верхний электрод которого разделен на 4

равных сектора, каждой из которых совпадает с секторами одной из пластин; втулку

4 из фторопласта, предназначена для центрирования кольца в резце; режущую

головку 7, которая служит рабочей частью инструмента. Сигнал с датчика

поступает в приборы тем же способом что и в предыдущем случае.

|

|

|

Рисунок 6 - Опытный образец модели МИО со

встроенным датчиком |

Данную

модель МИО применяли для точения цилиндра диаметром 40мм из дюралюминия ГОСТ

4784-97 с пределом прочности ![]() = 450МПа в стадии поставки. Обработка проводилась с различными

режимами, на рисунке 7а представлены, например, показания приборов при торцовке

цилиндра, а на рисунке 7б - при продольном точении.

= 450МПа в стадии поставки. Обработка проводилась с различными

режимами, на рисунке 7а представлены, например, показания приборов при торцовке

цилиндра, а на рисунке 7б - при продольном точении.

Анализ

полученных данных позволяет сделать вывод о качественных изменения выходных

сигналов, встроенного в МИО, пьезокерамического датчика. Характер указанных

изменений зависит от условий приложения силовых параметров, что также

проявляется в характере поведения выходных сигналов. При этом указанные

изменения имеют очень высокую чувствительность, т.к. для проведения измерений

потребность усилителя не наблюдалась.

а) б)

Рисунок 7 – Показания

приборов при точении

а) - n=1000

об/мин, t=0,5 мм; s=0,05 мм/об, б) - n=1500 об/мин; t=0,03;

s=0,05 мм/об.

Литература

1. Ромашев А.Н., Беломыцев

В.В. Модульная инструментальная оснастка Патент на полезную модель RU № 97662

от 20.09.2010 г. Бюл. №26