Технические науки / Прикладное материаловедение

Д.т.н. Кудряков

О.В., д.т.н. Варавка В.Н., асп. Забияка И.Ю.

Донской

государственный технический университет, Ростов-на-Дону, Россия

д.т.н.

Морозкин И.С.

Ростовский-на-Дону

государственный университет путей сообщения, Россия

Сравнительный анализ стойкости материалов и покрытий к деградации в

условиях жидкокапельных соударений

Проведены сравнительные лабораторные

исследования и стендовые испытания ряда «лопаточных материалов», применяемых

для производства лопаток паровых турбин, а также широкой номенклатуры мультислойных

нанокомпозиционных покрытий. Среди последних исследованы покрытия следующих

систем: Ti/C, Ti/Mo, TiN/MoN, Ti/AlSi, TiN/AlSiN, Ti/Zr(Nb), TiN/Zr(Nb)N. Нанесение покрытий производилось на установке

ионно-плазменного напыления с магнетронной системой испарения. Режимы осаждения

покрытий подбирались таким образом, чтобы обеспечивалось получение плотных

(бездефектных, беспористых) наноразмерных слоев толщиной 12-30 нм при общей

толщине покрытия 2-5 мкм. В качестве подложки использовались образцы из стали

20Х13 категории прочности КП 50-60 с чистотой поверхности Rz = 0,08 мкм. Химический состав покрытия определяется

составом магнетронной мишени и составом газа в вакуумной камере установки. Для

дополнительного контроля состава покрытий использован зондовый

энергодисперсионный микроанализатор «X-Max EDAX» (Oxford Instruments).

Для выявления аморфных составляющих покрытий применялся рентгеноструктурный

анализ с использованием дифрактометра «ДРОН-7», работающего в излучении KaFe.

Прочностные свойства покрытий

исследовались с применением следующего оборудования. Для измерения микротвердости по Виккерсу (HV)

применялся твердомер «DuraScan 20». Измерение нанотвердости и модуля упругости Е проводили на

сканирующем нанотвердомере «NanoScan-3D» (ФГУ «ТИСНУМ») в режиме

инструментального непрерывного индентирования. Для определения адгезии

покрытий, их устойчивости к царапанию, коэффициента трения между различными

областями материала и других прочностных характеристик были проведены

склерометрические испытания с использованием многомодульного скретч-тестера на

платформе CSM Instruments. С помощью CSM

скрэтч-тестера получен наиболее информативный массив данных с широким рядом

прочностных параметров. В процессе нагружения прибор фиксирует графики

изменения нагрузки Р и нормальной силы N, коэффициента f и силы трения, глубины

проникновения индентора р (в процессе приложения нагрузки) и остаточной глубины

(после снятия нагрузки), а также сигнал

с датчика акустической эмиссии (его рефлексы указывают на появление трещин). По

микрофотографиям скрэтча (царапины), совмещенного с полученными графиками,

определяются моменты появления трещин в покрытии, первого (Р1, р1)

и полного (Р2, р2) его отслаивания. Для

последующего сопоставления результатов прочностных и эрозионных испытаний

покрытий данные индентирования и скрэтч-тестирования были обобщены в виде интегральной статистической относительной

оценки прочности покрытий по девяти прочностным характеристикам: HV0.01,

нанотвердость, Е, Р1, р1, f1, N1, Р2, р2.

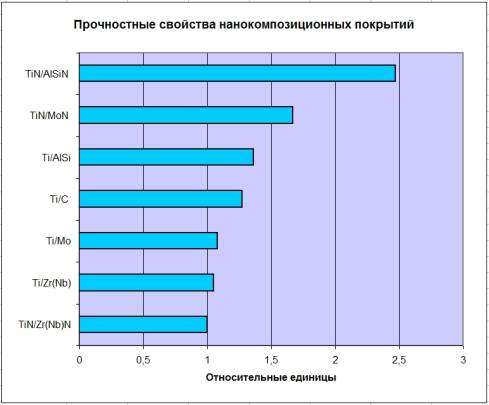

Ионно-плазменные нанокомпозиционные покрытия исследованных систем могут быть

выстроены в следующий ряд по убыванию комплекса прочностных

свойств: TiN/AlSiN, TiN/MoN, Ti/AlSi, Ti/C, Ti/Mo, Ti/Zr(Nb), TiN/Zr(Nb)N (рисунок 1).

Эрозионные

испытания образцов с выбранными типами нанокомпозиционных покрытий, а также

образцов из применяемых в теплоэнергетике «лопаточных сплавов» 20Х13, ВТ6,

ВТ3-1 и В3К проводили на специальном стенде НИУ

МЭИ «Эрозия-М», который применяется для исследования стойкости материалов и

покрытий к воздействию высокоскоростного потока капель жидкости [1]. Стенд

позволяет моделировать различные условия взаимодействия жидких частиц с

поверхностью материалов, в том числе и

реальные условия каплеударной эрозии энергетического оборудования, например,

паровых турбин, компрессоров, вентиляторов и т.д.

|

|

|

Рисунок 1 – Оценка

комплекса прочностных свойств нанокомпозиционных покрытий различных систем |

Стенд позволяет

варьировать скорость соударения образцов Суд и диаметр капель

жидкости dк. При испытаниях независимой переменной является

время испытания t

(мин.) или расход эродента (жидкости) m (кг/м2), а

зависимой переменной – износ, т.е. потеря массы образца М (кг). В

качестве антиэрозионного показателя используется экспериментально определяемые

значения инкубационного периода износа m0 материалов и покрытий (т.е. период, в котором

износ инструментально не обнаруживается), полученные в идентичных условиях

стендовых испытаний. Они представлены на рисунке 2. Величина m0 выбрана для характеристики эрозионной стойкости на

основании экспериментальных данных работ [2-4],

в которых показано, что тонкие покрытия выполняют свою защитную функцию только на стадии

сохранения сплошности.

|

|

|

Рисунок 2 – Сравнительная эрозионная стойкость

лопаточных материалов и нанокомпозиционных покрытий при стендовых испытаниях

с параметрами Суд=250 м/c и dк=800 мкм |

К настоящему

времени наиболее высокие результаты эрозионной стойкости дает применение

стеллита (В3К), показывающего многократное снижение скорости изнашивания при

каплеударной эрозии по сравнению с другими материалами. Однако у стеллита есть

свои недостатки. Он применяется для защиты лопаток паровых турбин в виде

пластин, привариваемых на входных кромках лопатки, что усложняет технологию их

изготовления и формирует концентраторы напряжений. Сами пластины

изготавливаются литыми или порошковыми, что уже само по себе предполагает

наличие внутренних технологических дефектов (неоднородности, напряжения,

пористость). Всё это сказывается на работоспособности лопаток при длительной

эксплуатации. В этом плане однородные бездефектные нанокомпозиционные покрытия

более перспективны, чем стеллит.

Даже

пластичные, не обладающие высокой прочностью, однофазные, чисто металлические

нанокомпозиты систем Ti/Mo и Ti/Zr(Nb) не менее, чем в 1,5 раза

повышают эрозионную стойкость образцов эталонной стали 20Х13. Это обусловлено

особенностями ионно-плазменного эпитаксиального осаждения нанослоев покрытия.

Оно приводит к отсутствию в покрытии дефектов кристаллического строения

(дислокаций и границ зерен), которые играют ведущую роль в процессах

пластической деформации и накопления повреждаемости в инкубационном периоде.

Бездефектность является главным фактором повышенных значений m0 таких покрытий.

В аморфных материалах

дислокационные механизмы вообще не работают, что обеспечивает им высокую

твердость и прочность. Этот фактор способствует и высокой эрозионной стойкости

аморфизованных покрытий систем Ti/AlSi и TiN/AlSiN. Наиболее же

эрозионностойкими в условиях каплеударного воздействия оказываются

нанокомпозиты нитридных систем. По показателю m0 они находятся на уровне стеллита.

Наиболее важный

результат исследований вытекает из сравнения данных испытаний прочностных и

эрозионных свойств нанокомпозиционных ионно-плазменных покрытий: на рисунках 1

и 2 последовательность расположения покрытий практически одинакова. Таким

образом, между комплексом прочностных свойств нанокомпозиционных

ионно-плазменных покрытий в том составе, который был использован в настоящей

работе (индентирование в совокупности со скрэтч-тестированием), и их

эрозионными свойствами существует удовлетворительная корреляция. Это дает

возможность качественного сравнительного прогнозирования стойкости покрытий

различных типов к каплеударной эрозии, которую можно измерить только при

стендовых или натурных испытаниях, по комплексу их прочностных свойств,

измеряемых в лаборатории.

Результаты работы получены при

финансовой поддержке РФФИ по гранту №15-08-06181.

Литература:

1.

Исследование процесса

изменения характеристик рельефа поверхности лопаточной стали в инкубационном

периоде развития каплеударной эрозии / Медников А.Ф., Рыженков В.А., Селезнев

Л.И., Лебедева А.И. // Теплоэнергетика.

2012. № 5. С. 69-75.

2.

Кудряков О.В., Варавка

В.Н. Механизмы формирования эрозионного износа металлических материалов при

высокоскоростных капельных соударениях: Часть 1 // Материаловедение. 2012. №5.

С.36-43.

3.

Кудряков О.В., Варавка

В.Н. Механизмы формирования эрозионного износа металлических материалов при

высокоскоростных капельных соударениях: Часть 2 // Материаловедение. 2012. №6.

С.14-19.

4.

Кудряков О.В., Варавка В.Н. Мониторинг начальных

стадий эрозионного износа ионно-плазменных покрытий при каплеударном

воздействии // Упрочняющие технологии и покрытия. 2012. №10. С.40-47.