Экономические науки/ 7. Учёт и аудит

Разливаева

Л.В., Борн А.Р.

Карагандинский

экономический университет Казпотребсоюза

Планирование и

контроль уровня запасов

В настоящее время, управление запасами

представляет собой проблему, общую для предприятий и фирм любого сектора

системы хозяйствования. Запасы требуется создавать в промышленности, розничной

торговле, на предприятиях, фирмах и т. п. Существует много причин, из которых,

на наш взгляд, наиболее значимые являются: 1) упущенная прибыль в случае отсутствия

запаса; 2) объема поставок; 3) длительности интервала между поставками.

Главная

задача управления запасами и производством – это поддержка оптимального уровня

капиталовложений в запасы. Таким образом, сколько заказывать, когда и сколько

отправлять в запас - это ключевые решения, для принятия которых надо

исследовать вопросы, относящиеся к постоянному совершенствованию, а также

аспекты качества и степени удовлетворения запросов потребителей, персонала и

поставщика. Слишком большие производственные запасы увеличивают затраты по

содержанию складских помещений, чреваты, физические потери запасов. Если

производственные запасы меньше

оптимального уровня, то повышаются затраты на выполнение заказа и возникает

опасение остановки производства в результате нехватки материалов[1].

Оптимальная

величина запасов находится между этими двумя крайними точками. В условиях

рыночной экономики становится актуальным вопрос организации оперативного

контроля и управления запасами материальных ресурсов на предприятии. Решению

данной проблемы в определенной степени способствует внедрение

автоматизированных систем управления предприятиями, которые позволяют наладить

учет движения материальных ресурсов (поступление, расход, ежесуточные остатки).

Результатом решения задачи по оперативному контролю является получение

ежедневной (недельной, декадной, месячной или иной периодичности) информации о

фактическом наличии запасов на складах предприятия и степени их соответствия

установленным нормам. Это позволяет осуществлять непрерывный контроль за их

величиной, своевременно и оперативно выявлять образование излишних остатков или

дефицита по отдельным позициям, который может нарушить организацию

бесперебойности функционирования потребителя.

Система

оперативного контроля и управления представляет собой организацию непрерывной

деятельности работников отдела материально-технического снабжения, направленную

на формирование производственных запасов в экономически обоснованных размерах и

обеспечение устойчивого объема и ассортимента материалов в течение всего

планируемого периода для осуществления бесперебойной работы предприятия. Имеющаяся

информация о движении, стоимости, сформированная нормативная база по запасам и

оборотным средствам и т.д. по любой из применяемых марок материалов позволяет

менеджеру оперативно управлять материальными и финансовыми потоками на

предприятии в течение года. Данная информация позволяет решить следующий

комплекс задач:

1. выявить

дефицитные позиции материальных ресурсов;

2. выбрать позиции материальных

ресурсов, по которым сформировались излишние запасы и их можно реализовать;

3. оценить обеспеченность запасами и их

структуру;

4. проанализировать структуру оборотных

средств на предприятии;

5. определить, что и когда нужно

заказать, в каком объеме, даты очередных заказов на поставку материальных

ресурсов (т.е. сформировать план материально-технического снабжения на

очередной месяц);

6. определить потребность в финансовых

ресурсах для обеспечения необходимых поставок материалов в плановом месяце и

т.д.

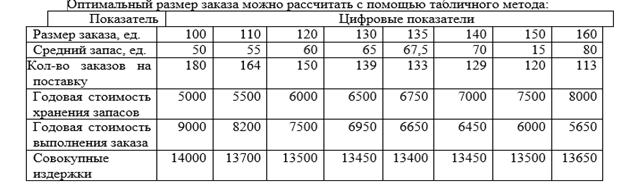

Наиболее распространенным инструментом в управлении запасами,

направленным на минимизацию суммарных затрат, традиционно признается модель

оптимального размера заказа (EOQ), рассчитать который можно графически, с

помощью таблицы и формулы

Нами рассчитан оптимальный размер заказа для ТОО "Карагандинский фармацевтический

комплекс", который занимается производством оригинальных, конкурентоспособных инъекционных препаратов, включающая цех ампулирования и сублимационной сушки.

Проблема управления запасами в данной модели сведена к определению объема заказа (Q) и частоты выполнения заказов (T) за планируемый промежуток времени. Что в свою очередь рассчитывается посредством балансирования между затратами, связанными с выполнением одного заказа (O), и затратами на хранение единицы запасов (C). Размер заказа следует увеличивать до тех пор, пока снижение затрат на заказ перевешивает увеличение затрат на хранение (рис. 1)[2].

Рисунок 1. Оптимальный размер заказа

В наиболее простом варианте модели, величина заказа и период между

поставками принимаются постоянными величинами. Введенное в модель

дополнительное ограничение по единовременной поставке новой партии в момент

завершения запасов предыдущей, позволяет утверждать, что средний объем

хранящихся на складе материалов равен Q/2. Соответственно, издержки хранения

запасов за период между двумя поставками равны произведению затрат хранения

единицы материала на средний объем запасов. Для расчета затрат по выполнению

заказа к условию неизменной величины заказа прибавляется предположение о

постоянной стоимости заказов, поэтому затраты по заказу определяются как

произведение затрат на один заказ и количество

заказов за

отчетный период(S/Q).

Расчеты показывают, что оптимальный размер заказа составляет 135 единиц,

т.к. именно эта позиция дают наименьшую общую сумму затрат на хранение запасов

и на выполнение заказа.

Оптимальный размер запасов можно рассчитать и с помощью формулы

![]() ,где S - это потребность в материалах

или готовой продукции за отчетный период; Q - объем заказа; O - затраты,

связанные с выполнением одного заказа; C - и затратами на хранение единицы

запасов.

,где S - это потребность в материалах

или готовой продукции за отчетный период; Q - объем заказа; O - затраты,

связанные с выполнением одного заказа; C - и затратами на хранение единицы

запасов.

Нами рассчитан оптимальный размер заказа ТОО

"Карагандинский фармацевтический комплекс" (EOQ) по формуле Уилсона.

Имеются следующие данные по складу:

S=18000 ед. в год, O=50 у.е./заказ, C= 100 у.е./ед., W = 27 ед.

В данном примере EOQ составит Q* =![]() =

135 единиц товара. Формула оптимального размера заказа показывает также оптимальное

время между заказами. Желательно так же рассчитать следующие показатели:

=

135 единиц товара. Формула оптимального размера заказа показывает также оптимальное

время между заказами. Желательно так же рассчитать следующие показатели:

Оптимальная периодичность пополнения запасов: TBO = Q*/ W = 135/27 = 5

недель ,где W - среднее недельное использование,

Q* - оптимальный размер заказа (EOQ)

Показатель ТВО может быть использован для определения экономичного

времени между заказами или периодом просмотра запасов.

Общие затраты на восполнение запасов: TIC = (18000/Q)*50 + (Q/2)*100 =

(18000/135)*50 + (135/2)*100 = 13416.67 у.е. При приближении к точке минимальных

запасов заведующий складом сообщает об этом работникам отдела снабжения, которые, подбирая поставщика, особое

внимание обращают на то, сколько времени пройдет от момента оформления заказа

до фактического поступления запасов от поставщика на склад. Этот отрезок

времени называется циклом заказа. Именно, зная цикл заказа, определяют момент

повторного заказа, то есть время, когда нужно сделать заказ на получение

дополнительных запасов [3].

Точка

восстановления — запас продукта, при котором нужно сделать очередной заказ. В

этот момент времени делается заказ, который выполняется за время L. К

моменту поступления заказа размер запаса на складе равен нулю. Оптимальным

решением задачи будет тот размер заказа Q*, при котором

минимизируются общие издержки за период, равные сумме издержек хранения и

издержек заказа. Точка восстановления запаса

определяется по формуле:![]() - точка восстановления

запаса, где L

–

время выполнения заказа;d – величина спроса за период

планирования и в единицу времени.

- точка восстановления

запаса, где L

–

время выполнения заказа;d – величина спроса за период

планирования и в единицу времени.

До недавнего времени считалось, что чем больше у предприятия

запасов, тем лучше. Это справедливо, когда у предприятия существуют проблемы с

материально – техническим снабжением, в условиях, когда необходимо создавать

значительные страховые запасы. Однако в современных условиях гораздо менее

остро стоит проблема дефицита, предприятия могут осуществлять самые

разнообразные инвестиции.

Владелец предприятия вынужден создавать запасы, так как в

противном случае увеличатся издержки или уменьшится прибыль. Запасы и

финансовые ресурсы могут также рассматриваться как взаимозаменяемые факторы.

Отсюда следует, что запасы создаются, когда они обеспечивают более высокую

рентабельность по сравнению с теми случаями, когда капитал используется

альтернативным способом.

Поэтому, прежде чем инвестировать денежные средства в

материальные запасы, руководству необходимо учесть, что при этом предприятие

отказывается от альтернативных вариантов инвестирования.

Значительные объемы средств, вкладываемых в запасы, придает

проблеме научного управления ими первостепенную важность. Избыточные запасы

являются причиной многих неудач в бизнесе, оказывают дестабилизирующее влияние

при кризисах. В таких случаях полезно вспомнить, что «нет ничего более

практичного, чем хорошая теория».

Таким образом, можно сделать вывод, что для

предприятия важно правильно определить оптимальную потребность в запасах, что

позволит минимальными издержками получать прибыль, запланированную при данном

объеме производства. Занижение величины запасов влечет за собой неустойчивое

финансовое состояние, перебои в производственном процессе и, как следствие,

снижение объема производства и прибыли.

В свою очередь, завышение размера запасов снижает

возможности предприятия производить капитальные затраты по расширению производства.

Замораживание средств (собственные и заемные) в любом виде, будь то складские

запасы готовой продукции или приостановленное производство, излишние сырье и

материалы, обходится предприятию очень дорого, так как свободные денежные

средства можно использовать более рационально для получения дополнительного

дохода.

Литература

1. Шрайбфедер Д.

Эффективное управление запасами. – М.: Альп.Бизнес

Букс, 2005.

2. Болт Г.Дж. Практическое руководство по управлению сбытом /

Пер с англ. - М.: МТ-Пресс, 2008.

3. Линдерс М.Р., Фирон Х.Е. Управление снабжением и запасами. Логистика. -

М.: Виктория-плюс, 2008.