СТРОИТЕЛЬСТВО И АРХИТЕКТУРА/4.Современные строительные материалы

Пуценко К.Н., аспирантка

Научный руководитель – к.т.н., Балабанов

В.Б.

Иркутский национальный исследовательский

технический университет, Россия

Формы продуктов, получаемых на основе микрокремнезёма,

и их использование в бетоне

Бетон является

единственным наиболее широко используемым строительным материалом в мире. В

связи с этим, бетоны нового поколения должны удовлетворять следующим

требованиям: обладать повышенными показателями прочности, долговечности,

стойкостью к износу и химическим

воздействиям, соответствовать экологическим нормам. В настоящее время для

достижения всех требуемых характеристик бетона необходимо использовать добавки.

Одной из таких добавок является диоксид кремния (микросилика, микрокремнезём,

далее МК).

МК это побочный продукт

производства кремния и сплавов ферросилиция. Использование этого отхода в

производстве бетона является самым рациональным. Из-за присущих ему

физико-химических свойств он является высокоактивным пуццоланом. Затвердевший

бетон с использованием МК приобретает высокую прочность, что является

преимуществом перед бетонами без использования МК. Также, бетоны, подвержены

коррозии, которая образуется из-за обледенения или контакта бетона с морскими

солями. За счёт использования МК бетон становится более стойким к проникновению

солей в его поры.

С использованием МК

построено много зданий и сооружений, например:

1). Мост Большой Бельт (Дания);

2). Сторсезандетский

мост (Норвегия);

3). Виадук Мийо — виадук (Франция);

4). Лёчберг —

железнодорожный тоннель через Альпы (Швейцария);

5). Бурдж-эль-Араб —отель

в Дубае (Арабские Эмираты);

6). Небоскреб «Tour

Oxygene»

в Лионе (Франция) [1];

7). Мост Конфедерации (Канада);

8). Евротоннель,

тоннель под Ла-Маншем;

9). Высотные здания (Чикаго);

10). Цинг-Ма — висячий мост в Гонконге;

11). ММДЦ «Москва-Сити»

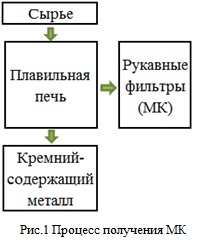

Как уже было сказано

выше, МК образуется в процессе высокотемпературной обработки кремнийсодержащих

материалов в электродуговых печах. Печные газы, выделяющиеся в процессе

сжигания сырья, охлаждаются и фильтруются в циклонах или рукавных фильтрах, и

на выходе образуется МК, который представляет собой мельчайшие частицы

аморфного (некристаллического) МК.

В виде схемы процесс получения МК

представлен на рис.1:

МК имеет гладкую

поверхность сферической формы, что впоследствии приводит к так называемому

«подшипниковому эффекту». Если рассматривать гранулометрический состав, то в

среднем размеры частиц МК составляют около 0,1 – 0,2 микрон, то есть в 50 - 100

меньше размера цемента, а удельная поверхность находится в диапазоне 13000 – 30000

м2/кг. [2].

Сырьем, поступающим в плавильный цех, может

являться:

·

каменный уголь

·

кокс

·

древесная щепа

·

кварц

·

металлургический кварц

·

руда

С

химической точки зрения МК получают в

результате окисления в газовой фазе монооксида кремния SiO, который образуется

при выплавке кремнийсодержащих сплавов в электродуговых печах. Процесс

образования МК происходит посредством

конденсации микрочастиц SiO2 из газовой фазы и их экстракции (способ

извлечения вещества из раствора или сухой смеси с помощью подходящего

растворителя (экстрагента)) из печных газов. После окисления и конденсации

некоторая часть SiO2 образует мелкие шарообразные частички с

повышенным содержанием аморфного МК. Таким образом, МК состоит в основном из аморфного (некристаллического) диоксида

кремния (SiO2).

Процесс образования МК можно

представить в виде химической формулы: SiO2+2C = Si + 2CO [3].

При добавлении МК в

бетонную смесь, сферические частицы

окружают каждое из зерен цемента. Это позволяет достичь уплотнения цементного

раствора посредством заполнения пор и пустот прочными продуктами гидратации.

Также наблюдается улучшение сцепления с заполнителем.

Микрокремнезём доступен

в нескольких основных формах: суспензии, уплотненный,

неуплотненный и гранулированный МК.

Суспензии

являются наиболее удобным видом МК для добавления в бетонную смесь, нежели

порошкообразный МК. Сырой МК разбавляется водой, перемешивается и

суспензируется с помощью высокомощных смесительных установок [2].

МК

неуплотненный (далее МКНУ) отбирается из фильтров и

используется как ВАМД для производства строительных смесей. Плотность МКНУ находится

в диапазоне 200-350 кг/м³. МКНУ имеет более высокий коэффициент активности

по сравнению с МК уплотненным (далее МКУ), но в тоже время он имеет

отрицательную сторону – порошок очень мелкий, и как следствие, он пылеобразен.

Это связано с тем, что у него тонко-дисперсная структура.

МКУ

(или же конденсированный) используется в качестве ВАМД для производства бетонов

и ж/б конструкций. По сравнению с МКНУ он не такой пылеобразный.

Полученный на выходе МК

дополнительно обрабатывается с целью увеличения плотности до 500-600 кг/м³,

за счет чего получает название «уплотненный». Также посредством дополнительной

обработки достигается свободная агломерация частиц.

Гранулированный

МК дополнительно обрабатывается с добавлением некоторого количества воды. В

итоге получается твердый агломерат со средней плотностью 1000 кг/м³.

Особенность данного вида МК заключается в том, что самостоятельно такой вид МК

не применяется. Он предназначен только для совместного измельчения с цементом.

При использовании МК в

бетоне можно достичь двух эффектов: химического и физического. Каждый из этих

эффектов будет описан ниже.

Физический

эффект заключается в том, что наноразмерные частицы

позволяют достичь эффекта микрозаполения, за счёт того, что частицы МК во много

раз меньше частиц цемента. Результатом этого является то, что смесь становится

более плотной и менее пористой.

Химический

эффект состоит в том, что МК – это высоко активный

пуццолан, который после затворения водой начинает реагировать с гидроксидом

кальция с последующим образованием соединений, обладающих цементирующими

свойствами.

Подводя итог изучению

вопроса форм продуктов, получаемых на основе микрокремнезёма и того, как они

могут быть использованы в бетоне, можно сделать следующие выводы:

1. В России отходы

кремниевого производства стали рассматривать в качестве потенциального сырья

сравнительно недавно, в связи с этим изучение свойств, приобретенных бетоном,

является актуальной задачей;

2. В настоящее время в

связи с ростом требований к строительным материалам возникает необходимость к

их модификации;

3. Использование

микрокремнезёма позволяет достичь «подшипникого эффекта» и, как следствие, уплотнения

цементного раствора посредством заполнения пор и пустот прочными продуктами

гидратации;

4. Микрокремнезём

доступен в четырех формах: суспензия, гранулированный, уплотненный и

конденсированный микрокремнезём.

Список

использованной литературы:

1. European Silica Fume Committee - [Электронный ресурс].

URL: http://www.microsilicafume.eu/web/examples/1011306087/list1187970089/f1.html

2. Д. Дж. Паркер, Concrete Society, Current Practice Sheet, № 104, октябрь 1985.

3. Ю.М. Баженов «Технологии

бетона» /Ю.М. Баженов//Москва.:

Изд-во АСВ, 2003 -500

стр.