Технічні науки / 3. Галузеве машинобудування

Гармак

Б.А., Ланець О.С., Гордєєв А.І.

Хмельницький національний університет

АВТОМАТИЗОВАНА

ЛІНІЯ ДЛЯ ФІНШНИХ ОПЕРАЦІЙ ОБРОБЛЕННЯ ВАЛІВ

Завдання

очищення зовнішніх і внутрішніх поверхонь деталей від окалини, оксидів, бруду,

округлення гострих кромок довільного радіуса, видалення задирок, а також

обробки цих поверхонь перед нанесенням покриттів фізико-хімічними методами або

фарбуванням на машинобудівних підприємствах існує давно.

Для

вирішення цього завдання у промисловості, в основному, використовують такі

методи очищення: механічний (віброабразивна, просторова,

піскоструменева обробки), фізичний (ультразвукова

обробка, струменевий облив), хімічний (ополіскування

синтетичними миючими засобами, обробка розчинно-емульгуючими

засобами), комбінований (фізико-хімічна, фізико-механічна обробка).

Найпоширенішим є механічний метод (віброабразивна обробка -віброполірування),

що характеризується універсальністю, малою енергоємністю, простотою утилізації

відходів та легкістю забезпечення відповідності санітарним нормам [1,2].

Процес

автоматизації та створення автоматизованих ліній фінішних операцій є актуальною

технічною задачею.

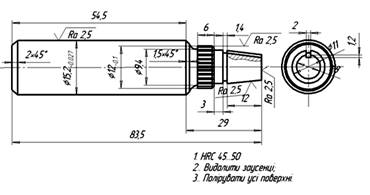

Метою роботи є створення автоматизованої лінії для

фінішних операцій технологічного процесу виготовлення валів, зображених на рис.1. Запропоновано наступний склад

лінії. Перший – комплекс піскоструминної обробки, що містить піскоструминний

бункер та похилий стрічковий транспортер, який призначено для відведення

відпрацьованого матеріалу.

Рис.1. Креслення валу

Другий комплекс – торцеве шліфування валів, що містить

шліфувальний автомат, деталі в який подаються із живильника відводу деталей з піскоструминного

бункера. Після шліфування деталі проходять фінішну операцію – полірування поверхні в контейнері

вібраційної машини торового типу.

Загальний вигляд

лінії наведено на рис.2. Вона складається: з піскоструминного бункера 1, який

містить живильник подачі та відводу деталей та стрічкового підйомника призначеного для відведення відпрацьованого матеріалу; комплексу торцевого шліфування валів 2; вібраційного сепаратора 3; вібраційної машини торового типу 4; вібраційного живильника 5.

Комплекс

піскоструминної обробки валів працює наступним чином. Вали накопичуються в

лотку. Крайній нижній вал захоплюється зубцем закріпленим до ланцюга, що приводиться

в рух мотор-редуктором. Ланцюговий транспортер працює дискретно (періодичної

дії). Коли в зону обробки входять вали, що транспортуються на зубцях, двигун

мотор-редуктора вимикається. Вальці опускаються

вниз за допомогою блоку пневмоциліндра і обтискають вали, що підлягають обробці.

Вмикається двигун, який через механізм прокрутки обертає вали. Через сопла

піскоструминна суміш під тиском потрапляє на поверхню валів, де знімає з них

залишки попередньої механічної обробки та згладжує нерівності, гострі кромки.

Обробка валів піскоструминною сумішшю відбувається одночасно з двох сторін

(торців).

Через одну хвилину

вальці піднімаються вгору за допомогою блоку пневмоциліндра

і звільняють вали. Одночасно вимикається двигун механізму прокрутки. Двигун

мотор-редуктора вмикається, і в зону

обробки входить наступних два вали. Операція повторюється.

Рис.2. Лінія фінішної обробки валів: 1 – комплекс

піскоструминної обробки валів; 2 – комплекс торцевого шліфування валів; 3 –

вібраційний сепаратор;

4 – вібраційна машина торового

типу; 5 – вібраційний живильник

Залишки обробки

скидаються в бункер і потрапляють на стрічку

підйомника, де вони після просіювання ідуть на повторне використання.

Вали після обробки скидаються у

відвідний лоток, звідки йдуть на наступні технологічні операції.

Подавання валів в

робочу область на операцію шліфування відбувається з використанням ланцюгового

живильника. Комплекс торцевого шліфування валів працює в автоматичному режимі

наступним чином. Деталі-вали

накопичуються в лотку, де захоплюються ланцюгом, що приводиться в рух

мотор-редуктором. Деталі транспортуються на позицію шліфування. Для їх

фіксування та обкочування використовуються притискні ролики, приведення яких в

рух здійснюється двигуном. Двигун через пасову передачу приводить абразивну стрічку

в рух, яка і обробляє торці деталей.

На позиції обробки

деталей мотор-редуктор відключається. Після шліфування торців механізми

затиску деталі відводяться і вона потрапляє в відвідний лоток, після чого в вібраційну

машину торового типу, де вали поліруються.

Після розділення

від наповнювача вали через рукав випадають на сито вібраційного живильника, де

з валів струшуються залишки обробки.

Запропонована

автоматизована лінія для фінішних операцій обробки валів дозволить підвищити продуктивність

процесу та якість виробів за рахунок виведення з технологічного процесу

монотонних операцій ручної праці.

Література

1. Бабичев А. П. Вибрационная

обработка деталей в абразивной

среде / А. П. Бабичев. – М. : Машиностроение,

1968. – 92 с.

2. Бєрнік П.

С. Конвеєрні вібраційні машини для оздоблювально-

зміцнювальної обробки / П. С. Бернік, І. П.

Паламарчук. - К. : Вища школа, 1996. - 327 с.