Магистрант Ермеков

М.Т. 1, д.т.н., проф. Барбанягрэ В.Д. 1,

д.т.н., проф.

Худякова Т.М. 2, магистрант Колесникова О.Г. 2

Белгородский

государственный технический университет

им. В.Г. Шухова 1,

Южно-Казахстанский

государственный технический университет им. М.О. Ауэзова 2

Повышение гидравлической

активности и размолоспособности белитового

клинкера

Портландцемент на

протяжении двух последних столетий является основным материалом для строительной

индустрии. Цементная промышленность входит в группу крупных потребителей

топлива и энергии. Высокая энергоемкость технологии цемента и необходимость

снижении затрат ставит задачу выбора оптимального состава клинкера и

совершенствования процесса обжига. До 40 % от себестоимости цемента составляют

энергетические затраты [1, 2]. На обжиг клинкера расходуется 80 % от общего

потребления энергии. Экономические проблемы настойчиво требуют ограничение

топливно-энергетических расходов. Мировая цементная промышленность развивается в настоящее время

по пути реализации сухого способа производства, который обеспечивает снижение

удельного расхода топливо по сравнению с мокрым способом почти в 2 раза [2-6].

В связи с экономическими сложностями не позволяющими провести координальные

изменения (переход на сухой или комбинированный способы производства цемента,

внедрение нового оборудование) возникла необходимость в технологических

решениях, которые возможно применять к любым способом производства с

минимальными дополнительными затратами. В

значительной степени эти проблемы может решить переход на выпуск низкоосновных

цементов. Большое внимание, которое уделяется низкоосновным цементам, связано

со значительными экономическими и экологическими преимуществами их

производства. Переход к низкоосновным цемента обеспечивает снижение расхода условного

топлива на 9-59 кг на одну тонну клинкера с учетом вещественного состава

сырьевой шихты. Наряду с энергетической выгодой выпуск низкоосновных клинкеров

сопровождается сокращением удельных затрат сырьевых материалов, повышением

срока службы футеровки печи и ее производительности на 5-7 %, снижением

вредного воздействия на окружающую среду за счет уменьшения выбросав оксидов

углерода и азота. Низкоосновные цементы выгодно отличается небольшим

тепловыделением при гидратации, повышенной сульфатостойкостью и водонепроницаемостью

[7]. Вместе с тем известны и проблемы-пониженная

в целом гидравлическая активность белита, особенно в началные сроки твердениея,

а также пониженная размалываемость белитовых клинкеров. Эти проблемы можно

решить используя в производстве способ кратковременного высокотемпературного

легирования (КВЛ).

Существенный потенциал снижения энергозатрат и эмисси

отходящих газов усматривается в организации производства белитового клинкера и использования

подходящих отходов производств в качестве легирующей добавоки. Основной

сырьевой базой для получения белитового клинкера являются сырьевые материалы

завода ТОО «КаспийЦемент».

Сырьевые компоненты, легирующая добавка и их химический состав представлен в таблице

№ 1.

Таблица 1-Сырьевые компоненты и их химическии состав, %.

|

SiO2 % |

Al2O3 % |

Fe2O3 % |

CaO % |

MgO % |

SO3 % |

K2O % |

Na2O % |

Cl % |

ППП % |

Влажность % |

Объем, вес, кг/дм3 |

|

|

Мел |

1,74 |

0,69 |

0,23 |

54,15 |

0,29 |

0,1 |

0,07 |

0,11 |

0,044 |

42,32 |

4,1 |

0,96 |

|

Глина |

64,4 |

12,2 |

5,22 |

4,04 |

1,22 |

0,54 |

2,34 |

1,99 |

0,169 |

6,98 |

6,98 |

1,07 |

|

Песок |

85,98 |

7,09 |

1,13 |

0,22 |

0,12 |

0,06 |

3,35 |

1,37 |

0,42 |

2,35 |

0,95 |

|

|

Огарки |

23,04 |

6,19 |

53,72 |

23,21 |

6,48 |

54,82 |

1,97 |

0,59 |

9,95 |

0,61 |

0,53 |

|

|

Байпсная пыль |

10,68 |

2,37 |

2,70 |

49,51 |

0,49 |

8,93 |

12,73 |

3,00 |

9,63 |

0,1 |

0,563 |

В качестве активизирующей добавки для легирования

белитового клинкера использована байпасная пыль цементного производства.

Из сырьевых материалов синтезированы низкоосновные

клинкеры КН=0,75., p= 1,38., n=2,80.

Обжиги проводились в лабораторной печи с карборундовыми

нагревателями.

Максимальная температура первичного обжига клинкера с КН=0,75-1370ºС. Изометрическая выдержка при максимальной

температуре составила 20 минут. Первичный обжиг моделирует обжиг клинкера во вращающейся

печи до практически полного формирования клинкерных минералов, т. е. до выхода

из зоны спекания. Клинкер после первичного обжига изымался из печи и

измельчался, затем в него вводилась активизирующая добавка. Смесь клинкера с

добавкой подвергалась резкому (ввод в

разогретую до 1350 ºС печь) кратковременному обжигу. Изотермическая

выдержка составила 20 минут. Вторичный кратковременный обжиг воссоздает

производственные условия ввода легирующей добавки в охлаждающийся клинкер,

выходящий из зоны спекания вращающейся печи и имеющий температуру на 10-80

ºС ниже максимальной температуры обжига, но не ниже 1280 ºС.

В промышленных условиях повысить гидравлическую

активность клинкеров в ранние сроки твердения до значений показателей прочности

промышленных высокоосновных клинкеров можно путем введения активизирующей

добавки в зону спекания на слой охлаждающегося клинкера [8]. Полученный

активизированной клинкер подвергался рентгенофазовому и микроскопическому

методам анализа.

Высокотемпературное легирование оказывает специфическое

воздействие на низкоосновной клинкер. Особенности состава и структуры

белитового клинкера, обусловленные действием КВЛ, по данным рентгенофазового

анализа, заключается в следующем: в клинкере, легированном байпасным пылью

цементного завода, стабилизируется высокотемпературные формы двухкальциевого

силиката aL-C2S (d\n=2.714 ºA) и а'm-C2S (d\n=2.775; 2.79 0А). Модификация ß-С2S при легировании кристаллизуется с искажениями в решетке,

о чем свидетельствует уменьшение ширины дифракционного максимума (d\n=2.19 0А). Легирование влияет и на

промежуточную фазу. Изменяется картина кристаллизации С3А,

дифракционные отражения (d\n=1,903; 2,7 ºA) у легированного клинкера практически, отсутствуют, но

появляется отражение (d\n=1,949 ºA). Вероятно, алюминатная составляющая промежуточной фазы

в условиях активизации дополнительно образует твердые растворы с силикатной

фазой, что способствует стабилизации высокотемпературных модификаций

двухкальциевого силиката.

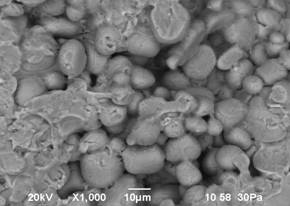

А Б

Рисунок 1-микрофотографии со сколов образцов не легированного (А) и

легированного (Б) клинкеров.

Анализ микроструктур исследуемых клинкеров показал, что

щелочи существенно влияют на процессы клинкерообразования. Кристаллы алита с

введением байпасной пыли теряют

правильность геометрических очертаний, некоторые разрушаются при прохождении

реакции 3СаО*SiO2→2CaO*SiO2+CaO. Это подтверждается появлением в образцах клинкера

свободной извести, а также образованием вокруг кристаллов алита мельчайших зерен С2S вторичного происхождения. Частично наблюдается

резорбция, вследствие чего кристаллические разрезы алита приобретают округленную форму. Форма кристаллов

двухкальциевого силиката также искажается и они наблюдаются в виде зерен

неправильной формы с зазубренными краями, что согласуется с исследованиями

Лопатниковой Л.Я. [5]. Промежуточная фаза имеет светло-серую окраску и

представлена алюмоферритом кальция. С3А был идентифицирован в

незначительных количествах.

Исследованиями, выполненными на растровом электронном

микроскопе, установлены следующие концентрации ионов в белите и алюмоферрите.

Таблица 2-Концентрация

ионов в белите и алюмоферрите.

|

Клинкера |

Содержание ионов в C2S, % |

Содержание ионов в C4AF, % |

|

1 |

Na-1,04;

Mg-0,70; Al-1,22; S-0,19; K-0,42;

Fe-0,94; |

Mn-0,22;

Mg-1,21; K-0,08; Si-3,86;

Ti-0,31; |

|

2 |

Na-1,13;

Mg-0,53; Al-1,41; S-0,66; K-0,89;

Fe-1,42; |

Na-0,64;

Mg-1,21; Si-4,63; S-0,16; K2-0,29; |

Необходимо отметить, что для легированных клинкеров

характерная достаточно четкая кристаллизация минералов. СаОсв

представлен единичными кристаллами. Количество промежуточной фазы

незначительно. Белитовая фаза содержит в своем повышенное количество щелочей (Na+ , К+).

Изучены особенности структуры низкоосновного клинкера,

полученного способом КВЛ, приводящие к повышению его гидравлической активности.

Установлено что, при высокотемпературной присадке добавкеи фиксируются аналоги аL

и аm-С2S, возрастает дефектность криталлических решеток ß -

С2S,

и С3А, что способствует повышению размолоспособности клинкера.

Внедрение в производство предлагаемого способа активизации

низкоосновного клинкера не требует дополнительных затрат, так как основано на

использовании традиционного оборудования цементного производства и добавки в

виде отхода-байпасной пыли. Переход на выпуск низкоосновных белитовых клинкеров

является перспективным путем развития производства портландцемента, так как

может обеспечить следующие преимущества:

- сократить содержание карбоната кальция в сырьевой шихте;

- понизить расход условного топлива;

- повысить срок службы футеровки печи;

- снизить вредное воздействие на окружающую среду за счет уменьшения оксидов углерода и азота;

- повысить гидравлическую активность и

размолоспособность низкоосновных клинкеров;

Литература

1.

Беседин П.В.

Исследование и оптимизация процессов в технологии цементного клинкера/П.В.

Беседин, П.А.. Трубаев- Белгород: Изд-во БелГТАСМ, БИЭИ, 2004.-420с.

2.

Шубин В.И. Основные

пути снижения расхода топлива при производстве цемента \\ Материалы 1 междунар. Совещ по химии

цемента.-М.:1996.-С. 51-52.

3.

Альбас

Б.С.Малоэнергоемкий портландцемент из низкоосновной сырьевой смеси \Б.С.

Альбас, А.Л.Шейн\\Цемент.-№3.-1998.-С. 20-22.

4.

Худякова Т.М., Барбанягрэ В.Д., Гаппарова К.М., Атанбаева Л.Ш., Полякова

И.И., Колесников А.С. / Materiály XII Mezinárodní

Vědecko-Practiká conference «Aktuální

vědecké vymoženosti - 2016». – Praha, 2016. – Díl 10. –

P.43-45.

5.

Худякова Т.М., Барбанягрэ В.Д., Гаппарова К.М., Атанбаева Л.Ш., Полякова

И.И., Колесников А.С. / Materials of the XII International scientific and

practical conference «Modern European science - 2016». – 2016. – Vol.9. –

P.9-11.

6.

Khudyakova

T.M., Barbauyagre V.D., Taymasov B.T., Gapparova K.M., Polyakova I.I.

Short-term high-temperature alloying of low-base clinkers - an effective way of

resourse and energy saving at cement manufacture / Ш International Conference

«Industrial Technologies and Engineering» ICITE - 2016, Shymkent, 2016, - P.274-277.

7.

Абрамсон

И.Г. Проблемы и перспективы устойчивого развития индустрии основных

строительных материалов \\ Цемент и его применение.-2007.-№6.-С. 123-128.

8.

Лопатникова

Л.Я. Эксперимент в технической минералогии и петрографии\ Л.Я.Лопатникова-сборник

статей.-М.:Наука, 1966.