Аспирант Штуць Андрей Анатольевич

Аспирант Явдык Вита Викторовна

РАЗВИТИЕ

ТЕХНОЛОГИЧЕСКИХ ВОЗМОЖНОСТЕЙ ПРОЦЕССОВ

ШТАМПОВЫМ ОБКАТЫВАНИЕМ

В РЕСУРСОСБЕРЕГАЮЩЕМ ПРОИЗВОДСТВЕ В АГРОПРОМЫШЛЕННОМ КОМПЛЕКСЕ

Не смотря на то, что

технологии штамповки обкатыванием имеют многочисленные преимущества по

сравнению с традиционными способами, а также высокие экономические и

технологические показатели, указанный метод не получил широкого применения.

Машиностроение массово

изготавливает и применяет осесимметричные детали различных конструкций типа

кольц, бандажей, фланцев. Годовая потребность, в том числе и Украины, в деталях

такого типа колеблется в значительных пределах и может достигать десятков

миллионов штук. В частности, потребность в заготовках фланцев, бандажей, колец

только предприятий химического машиностроения Российской Федерации составляет в

год - 1865,2 тыс. шт. (57,3 тыс.т), из них штампованных - 778,2 тыс. шт. (37,7

тыс.т) или только ≈ 40 %, при этом около 15 % от общего количества

составляют фланцы из легированных сталей [1].

По данным зарубежных фирм,

при обработке резанием коэффициент использования материала (КИМ) составляет

40-50%, а при использовании холодной штамповки – 75-80% [4]. Если учесть расход

энергии на производство стали и ее обработку на единицу веса готовой детали, то

она составляет при обработке резанием 66-82 мДж/кг, а при холодном пластическом

деформировании 41-49 мДж/кг.

Относительное количество

деталей указанной группы постоянно растет, что связано с тенденцией снижения

материалоемкости машин и использования новых материалов с повышенными

механическими свойствами. Их изготовление предполагает использование процессов

горячей обработки металлов давлением, а также применение методов, основанных на

значительных затратах материальных и сырьевых ресурсов [4].

Последние являются

неэкономичными и имеют значительные капитальные (дорогое и разноплановое

оборудование) и текущие (повышенные затраты материалов, энергоносителей и

других ресурсов) расходы. Поскольку, большинство традиционных способов

обработки металлов давлением направлена на обработку в горячем состоянии, то

кроме технологических затрат на нагрев,

нагревательное оборудование и др., необходимо учитывать и среды, безвозвратные

потери на отходы и др.

Наиболее распространенными

на сегодняшний день методами традиционного промышленного изготовления

осесимметричных кольцевых деталей являются:

- горячая штамповка из сплошной заготовки с прошивкой или

вырубкой центрального отверстия;

- горячая открытая и закрытая, холодная штамповка из трубчатой

заготовки предварительно отделенной от трубы;

- горячее продольное прокатывание прошитой или трубной

заготовки.

При изготовлении

осесимметричных деталей приобретают все большое распространение ротационные

способы, которые основаны на ограничении зоны пластического деформирования с

многократным циклическим перемещением этой зоны по всему объему заготовки. [3].

В частности, применяются

технологические процессы изготовления кольцевых деталей необходимого размера,

которые включают их формирование из сплошной заготовки с применением объемной

штамповки ковкой, при которой удаляют

внутренние и внешние отходы. В результате чего заготовка принимает форму

толстого кольцевого полуфабриката, который подвергается последующей горячей

раскатке на специальных станках. Преимущество использования указанной

технологии заключается в том, что она обеспечивает получение внутренних и

внешних отходов относительно небольших размеров. Такой технологический процесс

положен в основу автоматических линий Wagner (Германия) [2]. Основными

недостатками процесса является обработка в горячем состоянии, наличие отходов и

определенные технологические ограничения, относительно геометрических

соотношений размеров и конструктивных форм.

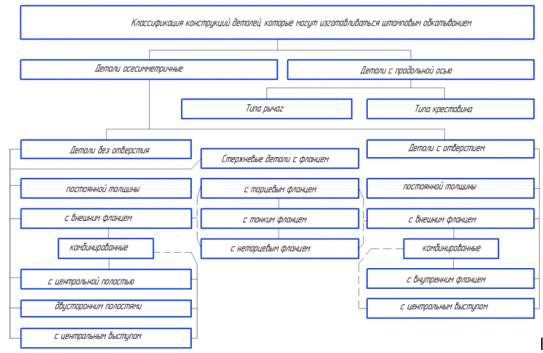

Одной из особенностей,

которая уменьшает затраты при производстве осесимметричных деталей является то,

что наиболее простым за организацией движением для специализированного

оборудования является вращательное движение активного инструмента. В свою

очередь, осесимметричных детали имеют разветвленные конструктивные особенности

(рис. 1). Главным классифицирующим отличием является отсутствие или наличие

центрального отверстия, что не только влияет на технологические особенности

изготовления, а является решающим при выборе исходной заготовки (цилиндрической

или кольцевой).

Рис. 1.

Классификация деталей,

которые могут

эффективно изготавливаться штамповкой обкатыванием

Очаг локальной пластической

деформации формируется в зоне контакта с активным коническим инструментом, и

определяется: 1) углом прецессии - γ, он же является геометрическим

параметром активного инструмента, поскольку определяет угол наклона образующей

конической поверхности; 2) частотой нутации (колебаний) оси активного

инструмента - n; 3) осевой скоростью сближения инструментов - υ. Все эти технологические

параметры процесса взаимосвязаны [2].

ВЫВОДЫ

Технологические возможности

штамповки обкатыванием ограничиваются преимущественно потерей устойчивости и

разрушениям заготовки, а их расширение возложено путем управления направлением

течения материала заготовки и создания благоприятных напряженно-деформированных

схем. При этом можно обеспечить коэфициент использования металла > 0,9 и

достижения точности размеров заготовок

по 8- 12 квалитетам точности.

Исследовано преимущества и

недостатки существующих методов изготовления различных типов деталей. На основе

рассмотренных технологических процессов и основные преимущества технологии

штамповки обкатыванием, что позволяет определить на основные направления

развития, совершенствования и применения метода как ресурсосберегающий. При

этом важное место занимают технологические процессы получения эффективной

цилиндрической или кольцевой заготовки, которые также базируются на принципах

локализации очага пластической деформации.

ЛИТЕРАТУРА:

1. Механизированный участок

изготовления кольцевых заготовок методом горячей раскатки / В. П. Дементьев и др. //Кузнечно-штамповочное производство. –

1991. – № 1. – С. 14–15.

2. Гринфельд

Л. А. Автоматическая

линия для производства заготовок крупных колес и бандажных колес / Л. А. Гринфельд В. А. Агеенко // Кузнечно-штамповочное производство.

– 1998.– № 12. – С. 20–22.

3. Гожій

С. П. Засади і

проблеми використання ресурсозберігаючих технологій обробки металів тиском / С. П. Гожій // Технологические системы. – 2006. – № 2 (34). –

С.64–68.

4. Матвийчук В. А. Совершенствование процессов

локальной ротационной обработки давлением на основе анализа деформируемости металлов: Монография / В. А. Матвийчук,

И. С. Алиев. – Краматорск: ДГМА, 2009. – 268 с.