Технические науки/12.Автоматизированные системы управления на производстве.

к.т.н. Зарецкая М.И., Зарецкий И.С.

Самарский государственный аэрокосмический университет

им. С.П. Королева, Россия

Имитационное моделирование способа нанесения

покрытия на поверхность труб с учетом температуры наносимого материала

|

|

|

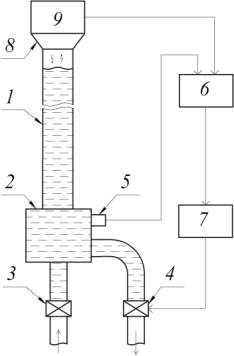

Рисунок 1 – Структурная схема системы с

введенным контролем температуры |

Известны методы и

устройства нанесения покрытий, основанные на регулируемом сливе материала

покрытия из полости трубы и решает задачу повышения равномерности толщины

покрытия по всей ее длине. Основной идеей метода является управляемый слив

жидкого материала покрытия из полости трубы. Способ

поясняется рисунком 1, на котором представлена система, реализующая

предлагаемый способ. Работа системы заключается в том, что перед началом

нанесения покрытия в изделие 1 через отсекающий клапан 3 закачивается наносимый

материал до верхнего края изделия, что контролируется датчиком уровня 9,

подключенного через переходную насадку 8, после этого клапан 3 закрывается и

осуществляется слив материала через сливную задвижку 4. Открывание задвижки

осуществляется электромеханическим приводом 7. Информация о движении материала

и его температуре определяется датчиками уровня 9 и температуры 5, которая поступает

в модуль обработки информации и управления 6, где происходит обработка

полученных данных. Целью регулирования является поддержание равномерного

движения материала через сливную задвижку, что в свою очередь обеспечивает

равномерность нанесения пленки покрытия на внутренней стороне трубы.

Толщина и равномерность покрытия зависит от

скорости и стабильности движения материала и его температуры в полости трубы. В

ОАО «Уральский институт металлов» разработаны таблицы зависимостей толщины

покрытия от скорости движения материала для разных видов труб и покрытий [1].

Эта зависимость в общем виде может быть представлена функцией ![]() , где D

– толщина покрытия, V

– скорость движения материала в полости трубы, T – температура наносимого материала.

, где D

– толщина покрытия, V

– скорость движения материала в полости трубы, T – температура наносимого материала.

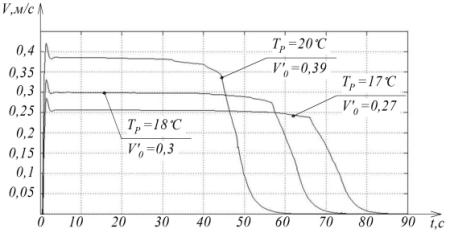

Функциональная схема системы нанесения

покрытия представлена на рисунке 2, где u(T) – сигнал датчика температуры, u(Tj) – сигнал, соответствующий эталонной температуре технологического

режима, блок F(V,T) связывает толщину покрытия со скоростью

движения материала и его температурой.

Рисунок 2 –

Функциональная схема системы нанесения покрытия с корректировкой по сигналу

датчика температуры

В функциональной схеме блоки соответствуют математическим операциям

преобразования сигнала. Описание работы модуля обработки информации и

управления представлено звеном 1. Он преобразует текущую высоту в скорость с

помощью дифференцирующего блока ![]() .

. ![]() – заданное

оператором в модуль обработки информации и управления значение требуемой

скорости движения жидкости. В модуле обработки информации и управления

происходит сравнение эталонной скорости движения материала и реальной скоростью

в трубе

– заданное

оператором в модуль обработки информации и управления значение требуемой

скорости движения жидкости. В модуле обработки информации и управления

происходит сравнение эталонной скорости движения материала и реальной скоростью

в трубе![]() . Блок W1,1 определяет способ

обработки разностного сигнала (П-регулирование, ПИ-регулирование,

ПИД-регулирование). W1,2 – блок коррекции,

входящий в состав регулятора, используется для оптимизации режима работы с

целью достижения максимального качества технологического процесса нанесения

покрытия. На первоначальном этапе выбирается режим пропорционального

регулирования, W1,1=k1. Другие методы

регулирования будут оцениваться в дальнейших исследованиях.

. Блок W1,1 определяет способ

обработки разностного сигнала (П-регулирование, ПИ-регулирование,

ПИД-регулирование). W1,2 – блок коррекции,

входящий в состав регулятора, используется для оптимизации режима работы с

целью достижения максимального качества технологического процесса нанесения

покрытия. На первоначальном этапе выбирается режим пропорционального

регулирования, W1,1=k1. Другие методы

регулирования будут оцениваться в дальнейших исследованиях.

Преобразования в звене 2 характеризуются механическим воздействием

двигателя на изменение площади сечения пропускного отверстия шланговой задвижки

x. Передаточная функция двигателя является сложной

функцией, так как этот блок инерционно-интегрирующий. Передаточная функция ![]() – типичное

линейное моделирование электроприводов, где

– типичное

линейное моделирование электроприводов, где ![]() – постоянная

времени.

– постоянная

времени.

Звено 3

описывает, как зависит пропускная способность сливной задвижки ![]() от

механического воздействия двигателя:

от

механического воздействия двигателя:

, (1)

, (1)

где x – перемещение траверса

под действием управляющего двигателя; 233 йr0 –

радиус пропускного отверстия шланговой задвижки в полностью открытом состоянии.

Математический вывод формулы (1) представлен в [2].

В схеме в блок 3 включены

так же ограничитель и зона нечувствительности. Это связано с особенностями

функционирования шланговой задвижки. При начальном изменении x клапан не открывается, так как происходит деформация стенок шланга

внутри корпуса и только потом он начинает менять площадь сечения пропускного

отверстия, этим объясняется наличие зоны нечувствительности. Ограничитель

определяет максимальный диаметр эластичного канала задвижки.

Труба моделируется звеном 4,

состоящем из двух блоков с локальной обратной связью, где функция

преобразования первого звена V=f(H,α), является результатом решения системы:

,

,

связывающей скорость

движения жидкости с высотой столба и пропускной способности задвижки, заданного

в модели в табличной форме. Сигнал высоты для звена формируется интегрирующим

блоком W4=k4/p, значение которого подается на второй вход f(H,α).

Звено 5 моделирует функцию преобразования датчика уровня материала в

трубе, передаточная функция которого ![]() , где k5

‑ чувствительность, определяемая из характеристик используемого датчика.

, где k5

‑ чувствительность, определяемая из характеристик используемого датчика.

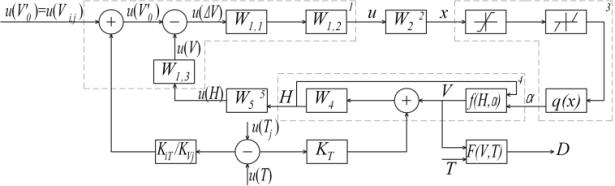

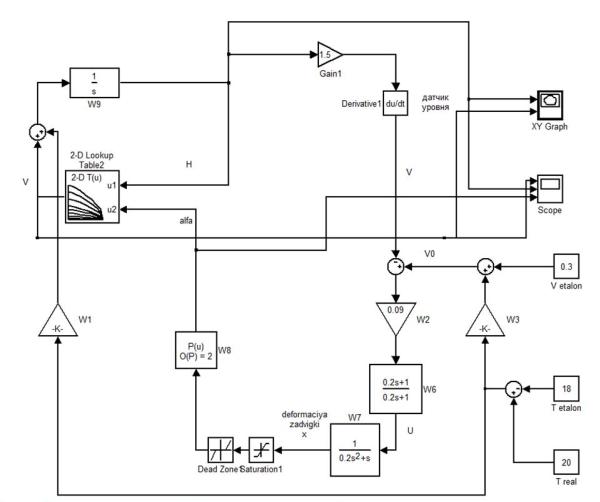

Проведено имитационное моделирование системы,

реализующей предложенный метод в оболочке МАTLAB+SIMULINK, рисунок 3.

Рисунок 3 ‑

Схема имитационного моделирования системы нанесения покрытия

|

|

|

Рисунок 4 – Зависимость скорости от высоты

при разных температурах для обеспечения постоянной толщины покрытия |

Пример расчета процесса регулирования с

учетом термокомпенсации показан на рисунке 4. Из графиков видно, что для

обеспечения стабильной толщины покрытия необходимо изменять установочное

значение скорости V¢0 в зависимости от температуры. При номинальном значении температуры Ti,j=Tp=18 °C, V'0=V0=0,3 м/с. При изменении температуры автоматически изменяется

установленное значение при Tp=17 °C, V'0 =0,27 м/с, при Tp=20 °C, V¢0 =0,39 м/с. Результаты расчетов иллюстрируют эффективность

термокомпенсации даже при значительных отклонениях температуры.

Литература:

1.

Казак К.В., Казак А.К.,

Диденко В.В. Силикатно-эмалевые покрытия труб. // Энергетика региона. – 2004. –

№2.

2.

Зарецкая

М.И., Курылёва П.А. Определение функции преобразования шланговой задвижки при

управлении вязкими потоками // Научные труды Международной молодежной научной

конференции «XL Гагаринские чтения». 2014.