ПРЯМАЯ

КОНВЕРСИЯ ПРОПАН–БУТАНОВОЙ ФРАКЦИИ В МЕТАНОЛ

Иджагбуджи А.А., Целищев А.Б., Лория М.Г., Федотов Р.Н.

Технологический Институт СНУ имени В. Даля (г. Северодонецк).

В данной работе разработан способ синтеза

метанола из алканов с использованием динамической кавитации перекисью водорода,

который характеризуется простотой и достаточной эффективностью. Pазработка технологических основ процесса неполного

окисления пропан–бутановой

фракции (C3–C4) в метанол на основе реакций с гидроксильным радикалом и технологии,

реализующей эти процессы, которая характеризуется простой технологической схемы

и аппаратурного оформления, низкой энергоемкостью, и улучшенными

технико-экономическими и экологическими показателями. В работе [1] показано, что одним из самых эффективных

активаторов углеводородов является гидроксильный радикал. В работе [2] проведен

анализ способов получения гидроксильного радикала в промышленных условиях путем

воздействия различных физических факторов. При работе с метанолом наиболее

приемлемым является кавитационный способ получения гидроксильного радикала. В

качестве генератора гидроксильных радикалов в данном случае предлагается

процесс динамической кавитации перекиси водорода [3].

Механизм

процесса. На первом этапе перекись

водовода под действием динамической кавитации

разлагается на два радикала

•OН.

Н2O2 + кавитация → 2 •ОH (1)

При взаимодействии генерированного •OH-радикала с молекулой

алкана образуется алкильный радикал и молекула воды:

CnH2n+2 + •OН→ •CnH2n+1 + H2O

(n = 3, 4) (2)

Последующий гомолитический разрыв С–С связи

алкильного радикала с образованием алкенов и нового радикала является хорошо

известным радикально-цепным процессом в термическом крекинге. В условиях нашего

процесса селективность образования

радикалов •СН3 близка к 99

% [4]:

•CnH2n+1 → •СН3

+ Cn-1H2n-2 (n = 3, 4) (3)

Замыкает цикл реакция синтеза метанола [5].

•СН3 + •OН → СН3OН. (4)

Реактор состоит из верхней и нижней части – 1 и 2, которые соединены между собой при

помощи фланцевого соединения 3. В верхней части реактора расположен входной

патрубок 4 линии высокого давления, по которому в реактор подается смесь

алканов и раствора перекиси водорода. На форсунке 5 эта смесь дросселируется до

давления, при котором начинается процесс кавитации. Кавитированный таким

образом поток направляется на конусоподобное препятствие 6, на котором за счет

деформации потока происходит вторая волна кавитации. В верхней части реактора 1

протекают реакции гидроксильного радикала с углеводородами. Далее реакционная

смесь через сетчатую решетку 7 и диффузор 8 собирается в нижней части реактора

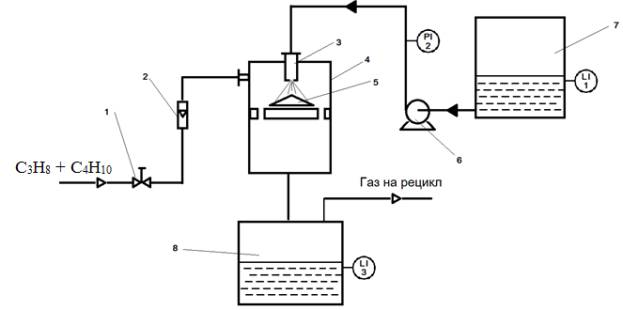

2. Установка

работает следующим образом. Алканы всасываются насосом высокого давления 6 и

смешивается с водным раствором перекиси водорода, который подается через

регулирующий вентиль 1 и ротаметр 2. С давлением ~ 16 МПа и расходом ~ 5

л/минуту, реакционная смесь подается в кавитационный реактор.

В случае

переработки пропан–бутановой

фракции исходный газ брался из баллона с пропан–бутановым газом и через редуктор подавался на лабораторную установку. Избыточное давление газа в сети составляло не более 0,03 МПа.

В реакторе проходят процессы по

уравнениям (1) – (4). С выхода реактора продукты реакции отводятся в

приемную емкость 8, где они отстаиваются и в последующем разделяются. В случае если степень превращения углеводородного сырья недостаточна, она может быть повторно.

Схема лабораторной установки переработки

углеводородного сырья, которая работает по кавитационному способу: 1, 10, 11– регулирующий вентиль, 2– ротаметр, 3– форсунка,

4–кавитационный реактор, 5–конусообразное препятствие, 6–насос высокого

давления, 7, 8–емкости с раствором перекиси водорода и сырьем, 8–емкость для

продуктов реакции.

Выводы:

1. Разработана конструкция реакционного аппарата и

технологическая схема лабораторной и полупромышленной установки синтеза

метанола, которые позволили достичь ~10 % степени

конверсии пропан-бутановой

фракции в метанол за один проход при полном отсутствии побочных продуктов

реакции.

2. Впервые предложено получать метанол непосредственно из

пропан-бутановой

фракции путем динамической кавитации его с перекисью водорода. Обоснован

механизм процесса. Разработана конструкция кавитационного реактора.

Літературa:

1. Целищев А.Б. Физико-химические основы

фото-автокаталитического процесса окисления метана в метанол / А.Б. Целищев, О.И. Захарова, М.Г. Лория, И.И. Захаров // Вопр.

химии и химтехнологии. – 2009. –№. 4. –С.

43–55.

2. Целищев А.Б. Анализ физико-химических

методов получения гидроксильного радикала / А.Б.Целищев, М.Г.Лория, И.И.Захаров

// Вісник Національного технічного університету «ХПІ». – 2011. –№. 65. –С.

111–124.

3. Асеев Д.Г. Детектирование ОН радикалов

в процессе гидродинамической кавитации и в сонореакторе люминисцентными

методами / [Д.Г. Асеев, Р.М. Кенжин, В.О. Стояновский, А.А. Батоева, А.М.

Володин] // Тезисы XXIII симпозиума «Современная химическая физика» 23 Cентября – 04 Oктября 2011 г. Туапсе (Россия): Из-во МГУ, 2011. –С. 81–83.

4. Ivan I. Zakharov, Ayodeji A.

Ijagbuji, Alexei B. Tselishtev, Marina G. Loriya, Roman N. Fedotov, The new pathway for methanol synthesis: Generation of

methyl radicals from alkanes // Journal

of Environmental Chemical Engineering –№ 3 (2015) –p. 405 – 412.

5. Целищев А.Б. Кавитационный способ повышения качества моторных топлив /

А. Б. Целищев, И. И. Захаров, М. Г. Лория, П. Й. Елисеев, В. А. Носач, А. А. Иджагбуджи // Хімічна промисловість України. – 2014. –№ 2 (121). –C. 39–42.