Тихонов А.А.

Белгородский

государственный технологический университет им.В.Г.Шухова, Россия

Фильтрование газовых систем

Для повышения степени очистки запыленных

газов в промышленности широкое применение нашли фильтры, в которых очистка

газов от взвешенных в них частиц происходит при прохождении газов через слой

пористого материала.

В качестве фильтрованных материалов

используется естественные или специально получаемые волокна толщиной от 0,01 до

100мкм, а так же их смеси. Толщина фильтрующих сред составляет от десятых

долей миллиметра (бумага) до двух метров

(мнгослойные, глубокие насадочные фильтры долговременного использования).

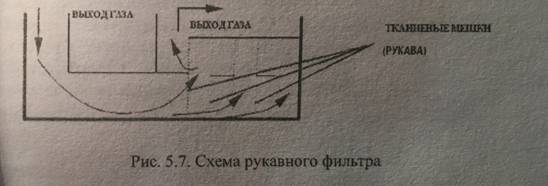

Различают матерчатые фильтры рамного и

рукавного типов. В рамных фильтрах материя натягивается на рамки, и газовый

поток проходит через фильтрующую ткань. Более совершены по конструкции и

надежны в работе фильтры рукавного типа (рис. 5.7)

.

.

Рукавный фильтр представляет собой камеру с

закрепленными внутри тканевыми мешками (рукавами) цилиндрической формы. Рукава

(8…12шт.) собраны в секции. Запыленный газ входит в открытые концы рукавов и

фильтруется на ткани, пыль с мешков удаляют встряхиванием. Очищенный газ

удаляется через выхлопную трубу. Обычно встряхивание и продувка рукавов

производится через каждые 5…8 мин и длится 20…30с, переключение фильтра в

рабочее положение и на очистку рукавов осуществляется автоматически.

Рукавные фильтры состоят из нескольких

секций и работают непрерывно путем периодического отключения какой-либо одной

секции для разгрузки пыли.

Производительность рукавных фильтров зависит

от предельно допустимой удельной нагрузки ткани, определяемой объемом

запыленного газа в метрах кубических,

проходящих через 1 ![]() ткани в 1 ч.

ткани в 1 ч.

Удельная нагрузка обычно не должна превышать

120…150 ![]() ч. Температура газа, очищаемого в рукавном

фильтре, должна быть не выше 80…90˚С.

ч. Температура газа, очищаемого в рукавном

фильтре, должна быть не выше 80…90˚С.

Рукавные фильтры работают при практически

постоянной скорости фильтрования. Следовательно, время между встряхиваниями

рукавов определяется перепадом давления, который возрастает при увеличении

толщины осадка на рукаве (∆h=2-3 кПа). При определении скорости

фильтрования учитывается материал, из которого изготовлен рукав, а также

свойства пыли. Такая скорость находится в пределах от 50 до 200 м3/(м2*ч).

Если производительность по газу V м3/ч, то необходимая суммарная

производительность рукавов вычисляется как F=v/c м2. При этом

количество рукавов, имеющих диаметр d и

длину l,

составляет:

i= F/π δl = V/πC δl

Для того чтобы повысить производительность

рукавных фильтров, они постоянно регенерируются при помощи непрерывной продувки

сжатым газом

Достоинства рукавных фильтров – высокая

степень очистки газа от тонкодисперсной пыли.

Степень

очистки современных рукавных фильтров превышает 99%.

Литература:

1. Шарапов Р.Р., Уваров В.А., Орехова Т.Н..

Теория наземных транспортно-технологических машин 2014 С. 92-97