Наукенова А.С., Нуртай Ж.Т., Шертаев Б.Т., Досалиев К.С., Кененбаев Н.С.

РГП

«Южно-Казахстанский государственный университет им. М. Ауэзова», Казахстан, г.

Шымкент

Проведение физико-химических анализов исходных

шихтовых материалов для разработки оптимального состава композиционной смеси

В современных условиях, когда на

активизацию опасных геологических процессов, помимо природных факторов,

оказывает еще и влияние хозяйственой деятельности человека, проблема осуществления эффективных защитных

мероприятий и

сооружений при современной степени

освоения горных и предгорных районов, приобретают масшатбов

государственного значении.

Опасные геологические и

природные процессы, определяют условия экономического развития районов, так как интенсивное

развитие создает серьезные затруднения для строительства и эксплуатации

различных сооружений и требует принятия профилактических защитных мероприятий.

Ряд сооружений, оказались разрушенными в результате воздействия ЧС природного характера,

как сели, лавины, оползни и являются примерами применения неэффективных

конструктивных решений. Часть пришла в негодность из-за недостаточности

проводимых текущих и

капитальных ремонтов во время эксплуатации.

Несовершенство защитных сооружений и недолговечность их функционирования, в большой степени определяется

отсутствием необходимой нормативной основы их проектирования, строительства и

эксплуатации.

Для изучения разработки оптимального состава композиционного материала,

применяемого для возведения защитных сооружении требует необходимости

определения их физико-химических свойств исходных шихтовых материалов. В

качестве исходных шихтовых материалов в виде заполнителей предлогается

применение отходов Карагандинского сталеплавильного шлака завода АО «Арселор

Миттал Темиртау», гранулированный электротермофосфорный шлак завода НДФЗ, а минеральная

вата как микроармирование. Отход

шиферно-трубного производства и портландцемент марки М300 применямые как

вяжущие [1].

Химический состав портландцемента в % масс: Al2O3 – 4.00, Fe2O3 – 4.04 CaO -65.70, MgO – 1.93. SO3 -2.5, SiO2-21.50. Химический состав отходов

минеральной ваты, в % масс: Al2O3 – 9.7, Fe2O3 -1.6, CaO – 39.0, MgO – 2.2, SO3-0.9, SiO2-45.80. Химическиц

состав отходов шиферно-трубного производства, в % масс: Al2O3 -3.85, Fe2O3-4.145, CaO -50.0, MgO – 53.5, SO3-1.65, SiO2-20.80.

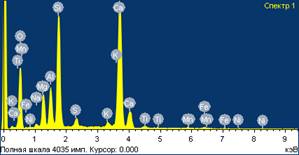

Физико-химический анализ шлаков на РЭМ

ISM-6490LV. Химический состав сталеплавильного шлака (г.Караганда),

в % масс: Na - 0.83, Na2O -1.12, Mg -5.25, MgO - 8.70, Al - 5.59, Al2O3 - 10.56, Si – 15.40, SiO2 - 32.95, S - 1.32, K - 0.89, K2O – 1.07, Ca – 28.21, CaO – 1.07, Ti – 0.55, TiO2 – 0.91, Mn – 0.46, MnO – 0.60, Fe – 0.81, Fe2O3 – 1.15, Ni – 0.22, NiO – 0.27, O – 40.47.

|

Рисунок 1 -

Спектральный анализ сталеплавильного шлака (г.Караганда) |

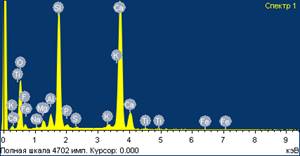

Рисунок 2 - Спектральный анализ электротермофосфорного шлака |

Химический

состав электротермофосфорного шлака (г.Тараз), в % масс: F – 4.83, Na – 0.31, Na2O – 0.42, Mg – 1.47, MgO

– 2.44, Al – 2.14, Al2O3 – 4.04, Si – 17.69, SiO2 – 37.84, P-0.64, P2O5 – 1.47, S – 0.22, K – 0.84, K2O – 1.01, Ca – 33.53, CaO – 46.91, Ti – 0.09, TiO2 – 0.14, Fe – 0.28, Fe2O3 – 0.40, O -37.97.

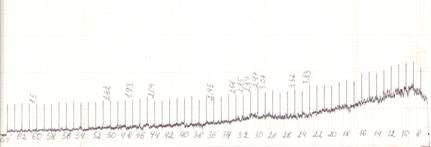

РФА

анализ образцов ЭТФШ и сталеплавильного шлака проводился на приборе ДРОН-3 в

интервале углов 8-640. На дифрактограмме электротермофосфорного шлака видно, что образец имеет в

основном стекловидную фазу. Составляющими кристалической

фазы являются: пиросиликат кальция Са3Si2O7 с значениями межплоскостных расстояний ![]() = 2,89 – 2,68 – 3,07А0 и метасиликат кальция СаSiO3 с

= 2,89 – 2,68 – 3,07А0 и метасиликат кальция СаSiO3 с ![]() = 2,97-3,83 – 3,52А0. В небольших

количествах присутствует мелилит переменного состава от 2СаО·Al2O3·SiO2 до 2СаО·Mg·2SiO2

с значениями межплоскостных расстояний

= 2,97-3,83 – 3,52А0. В небольших

количествах присутствует мелилит переменного состава от 2СаО·Al2O3·SiO2 до 2СаО·Mg·2SiO2

с значениями межплоскостных расстояний ![]() =

3,07-2,85-2,45-2,04-1,93-1,82-1,51А0.

=

3,07-2,85-2,45-2,04-1,93-1,82-1,51А0.

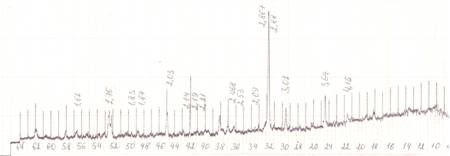

На дифрактограмме сталеплавильного шлака

установлено наличие мервинита (3СаО·MgO·2SiO2) с аналитическими линиями ![]() =

2,867-2,69-2,21-2,03-1,87А0. Интенсифность диффракционных максимомов

с

=

2,867-2,69-2,21-2,03-1,87А0. Интенсифность диффракционных максимомов

с ![]() =

4,15-3,64-2,88-2,69-2,53-1,83А0 указывают на наличие монтичеллита (СаО·MgO·SiO2) так же в образце присутствует

железосодержащая фаза –вюстит(FeO) с значениями межплоскостных

расстояний

=

4,15-3,64-2,88-2,69-2,53-1,83А0 указывают на наличие монтичеллита (СаО·MgO·SiO2) так же в образце присутствует

железосодержащая фаза –вюстит(FeO) с значениями межплоскостных

расстояний ![]() = 2,14 – 2,468 –

1,51А0.

= 2,14 – 2,468 –

1,51А0.

Результаты проведенных

физико-химических и рентгенофазовых анализов позволили рекомендовать оптимальный состав для

изготовления композицонных материалов, имеющую низкую себестоимость

для использования в строительной индустрий и

утилизации отходов в промышленности. Разработан отпимальный состав композиционного материала включающая в себе портландцемент, отходы минеральной ваты и шиферно-трубного производства, шлаки электротермического фосфора и шлаки сталеплавильного производства.

Литература:

1.

Оперативные меры до и после

стихии. – Алматы.: Изд-во «Бастау», Баймолдаев Т., Виноходов В. 2007. – 284с.

2. Сырьевая смесь для получения композиционного

материала. Патент № 98104 от 23.05.2016г. Нуртай

Ж.Т., Наукенова А.С., Сатаев

М.И., Оралбекова Л.М., Турсынбекова

Э.Н., Шапалов Ш.К.

3.

Organization of measures to protect the population from emergency

situations of natural character, living in the mountainous areas of the