Строительство

и архитектура/4.Современные строительные материалы

К.т.н., доц. Володченко

А.А.,

магистрант Муачимбау

Кучили Аугушту Элиаш

Белгородский

государственный технологический

университет им. В.Г. Шухова, Россия

Влияние состава алюмосиликатного сырья

на структурообразование неавтоклавных материалов*

История применения

силикатных материалов насчитывает уже более 125 лет. Почти всю свою историю

технология изготовления данного вида материала, предъявляла очень жесткие требования

по содержанию минералов глин в сырье. Проведенные исследования по получению

стеновых строительных материалов автоклавным путем с добавлением глин

различного генезиса доказали, что возможно получать строительные стеновые композиты

со стабильными свойствами.

Большинство алюмосиликатных

пород имеют сложный полименеральный состав [1-3]. Так глинистые породы могут

состоять из оксида кремния, оксидов железа, оксидов алюминия, а также

алюмосиликаты, которые оказывают влияние на свойства материала [4-6]. Помимо

глинистых минералов в состав глинистых пород входит песок и другие мелкие

частицы [7], которые также могут обладать способностью взаимодействия с оксидом

кальция (негашеной известью). Главные свойства получаемых силикатных изделий

полностью зависят от того какие

новообразования синтезируются при гидротермальной обработке [8-10].

Для решения задач по

созданию эффективных композитов применялись 2 глинистые породы региона Курской

магнитной аномалии с высоким содержанием алюмосиликатов. Количество пелитовой

фракции в глине №2 составляет 39 мас. %. Для глинистой породы № 1 этот

показатель составляет 22,63 мас. %.

Для проведения

эксперимента была приготовлена сырьевая смесь с процентным содержанием CaO 15

мас.% (таблица 1). Для экспериментов применяли глину №1 и глину №2.

Образцы получали путем

прессования, давление прессования 10 МПа. Влажность сырьевой смеси зависела от

состава, и находилась в пределах 8-12 %. После изготовления образцов их

подвергали воздействию тепловлажностой обработке (температура 90–95 °С), в

течении 12 часов (1,5 + 9 + 1,5). Характеристики образцов определяли в соответствии

с нормативными документам Результаты отображены на рисунке 1.

Таблица 1. Составы сырьевых смесей на основе

известково-глинистого

вяжущего

|

№ состава |

Содержание извести в сырьевой смеси, мас. % |

Соотношение известь:глина в вяжущем |

Удельная поверхность вяжущего, м2/кг |

|

1 |

15 |

1 : 1 |

1000 |

|

2 |

15 |

1 : 1,5 |

950 |

|

3 |

15 |

1 : 2 |

700 |

Повышение в

вяжущем доли глинистой породы способствует увеличению предела прочности при

сжатии образцов на основе глины №1 с 15.5 до 16.8 МПа. Для образцов на основе

глины № 2 это увеличение незначительное и составляет повышение с 15.1 до 15.7

МПа. Причем для состава №3 происходит

падение прочности.

|

|

|

Рисунок 1. Предел прочности при сжатии образцов на основе полученного вяжущего: 1 – на основе глины № 1; 2 – на основе глины № 2; |

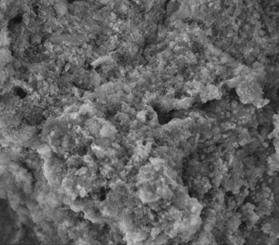

Микроструктура образца

состава № 1 исследована на растрово электронном микроскопе (рисунок 2).

Структуру на микро уровне полученного образца можно описать как сплошную, в общей

массе наблюдаются плотная масса из неориентированных новообразований.

При более детальном изучении просматривается сетка из

новообразований представленных гидросиликатами кальция низкоосновной группы.

|

|

|

Рисунок 2. Микроструктура образца на основе полученного вяжущего на основе глины №1, состав № 1: ×5000 |

Таким образом, с

использованием алюмосиликатного сырья, представленного нетрадиционными для

стройиндустрии глинистыми породами возможно получать стеновые композиты

обладающие высокими эксплутационными характеристиками. Использование в качестве

вяжущего компонента чистой негашеной извести

или специально приготовленного вяжущего, с целью получения композитов с

более высокими показателями свойств, зависит от конкретных используемых пород и

их состава.

*Статья подготовлена в рамках программы развития

опорного университета на базе БГТУ им. В.Г. Шухова на 2017-2021 годы.

Литература

1.

Volodchenko A.A., Lesovik V.S., Zagorodnjuk L.H. Volodchenko A.N., Kuprina A.A.

The Control of Building Composite Structure Formation Through the Use of

Multifunctional Modifiers // Research Journal of Applied Sciences. 2016. Т. 10. № 12. С. 931-936.

2. Лесовик В.С., Строкова В.В.,

Володченко А.А. Влияние наноразмерного сырья на процессы структурообразования в

силикатных системах // Вестник БГТУ им. В.Г. Шухова. 2010. № 1. С. 13–17.

3. Володченко А.Н., Воронцов В.М.,

Голиков Г.Г. Влияние парагенезиса

«кварц-глинистые минералы» на свойства

автоклавных силикатных материалов // Известия высших учебных заведений.

Строительство. 2000. № 10. С. 57-60.

4. Володченко А.Н. Алюмосиликатное

сырье для получения ячеистых бетонов // Международный научно-исследовательский

журнал. 2014. № 7-1 (26). С. 36-38.

5. Володченко А.А., Загороднюк Л.Х.,

Прасолова Е.О., Чхин С. Нетрадиционное

глинистое сырье как компонент неорганических дисперсных систем // Вестник МГСУ.

2014. № 9. С. 67-75.

6. Кара К.А. Изучение

размолоспособности кварцсодержащих добавок как компонента композиционных

вяжущих // Вестник Белгородского государственного технологического университета

им. В.Г. Шухова. 2016. № 5. С. 45-52

7. Володченко А.А., Лесовик В.С.,

Чхин С. Стеновые материалы на основе нетрадиционного сырья // Вестник Белгородского

государственного технологического университета им. В.Г. Шухова.

2014.№ 5.

С. 53-57.

8. Алфимова Н.И. Повышение

эффективности стеновых камней за счет использования техногенного сырья // Вестник

Белгородского государственного технологического университета им. В. Г. Шухова.

2011. № 2. С. 56-59.

9. Володченко А.Н., Жуков Р.В.,

Фоменко Ю.В., Алфимов С.И. Силикатный бетон на нетрадиционном сырье // Бетон и

железобетон. 2006. № 6. С. 16-18.

10. Володченко А.Н., Ходыкин Е.И.,

Строкова В.В. К проблеме использования попутно добываемого сырья угольных

месторождений для производства автоклавных силикатных материалов // Технологии

бетонов. 2013. № 6 (83). С. 40-41.