д-р т. н., проф. Астафьев В.Л.,

к. т. н. Иванченко П.Г.,

магистрант Киркилевский В.В.

Костанайский филиал «КазНИИМЭСХ»,

Казахстан

ОБОСНОВАНИЕ ПАРАМЕТРОВ ВОЗДУХОВОДА

ИЗМЕЛЬЧИТЕЛЯ-РАЗБРАСЫВАТЕЛЯ СОЛОМЫ К ЗЕРНОУБОРОЧНОМУ КОМБАЙНУ

Недостатком существующих навесных

измельчителей-разбрасывателей соломы к зерноуборочным комбайнам является малая

ширина разброса соломы, составляющая 4…6 метров. При использовании в Северном

Казахстане хедеров и жаток-хедеров захватом 7…12 м площадь мульчирования почвы

измельченной соломой составляет 50…60%. Таким образом, малая ширина разброса измельченной

соломы приводит к низкой эффективности мульчирования поля, что в свою очередь

обуславливает повышенное испарение влаги из почвы.

Нами разрабатывается навесной

измельчитель-разбрасыватель соломы к зерноуборочным комбайнам, обеспечивающий

измельчение и разброс соломы на ширину свыше 9 м [1]. Схема разрабатываемого

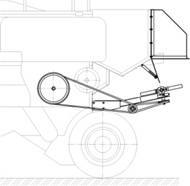

измельчителя-разбрасывателя приведена на рис. 1. Рабочие органы

измельчителя-разбрасывателя имеют две оси вращения, расположенные под боковыми

стенками капота молотилки таким образом, что поступающая с клавиш соломотряса

солома попадает на IV и III квадранты вращения соответственно левого и правого

разбрасывателей. При ударе рабочих органов по соломе происходит ее измельчение

и разброс по площади двух смыкающихся секторов с углом раствора каждого 90

град. При создании упомянутого измельчителя нами была выдвинута гипотеза о том,

что ширину разброса соломы можно увеличить за счет сочетания удара рабочих

органов с работой воздушного потока, создаваемого этими рабочими органами в

воздуховоде.

Вид сбоку Вид сверху

Рисунок 1 – Схема измельчителя-разбрасывателя соломы

Цель настоящей статьи – обоснование параметров

воздуховода измельчителя-разбрасывателя соломы к зерноуборочному комбайну.

Для расчета

параметров воздуховода предлагается следующая методика.

Площадь сечения

воздуховода должна быть такой, чтобы масса измельченной

соломы не забивалась в воздуховоде. Для этого рассчитываем подачу измельченной

соломы рабочими органами в воздуховод.

Определяем

коэффициент соломистости хлебной массы по формуле [2]:

, (1)

, (1)

где qс - масса соломистой части растений, кг;

qз - масса зерна, кг.

Обычно

производительность комбайнов, указанная в техническом паспорте, приводится

для b = 0,6.

Затем, в

зависимости от пропускной способности комбайна и относительном содержании зерна

к соломе, вычисляем секундную подачу соломы с соломотряса на рабочие органы

измельчителя-разбрасывателя по формуле:

![]() ,

(2)

,

(2)

где 𝑄 – пропускная

способность комбайна, кг/с.

Вычисляем массу

соломы находящейся в зоне подачи (в нашем случае в секторе IV или III) одного рабочего органа с допущением, что солома не выходит

за пределы рабочих органов и не подвергается прессованию, по формулам:

![]() , (3)

, (3)

![]() ,

(4)

,

(4)

,

(5)

,

(5)

где ρс

– насыпная плотность в состоянии вспушенности на соломотрясе (10…20 кг/м3

[3]).

V - объем сектора, м3;

hр.о. – высота рабочего

органа, м;

r – радиус рабочего органа, м;

Зная время от попадания до схода соломы с

рабочего органа и массу соломы, находящейся в зоне подачи, найдем

производительность измельчителя-разбрасывателя по формуле:

![]() , (6)

, (6)

где t - время от попадания до схода массы соломы с

сектора рабочего органа, с. В нашем случае сектора IV и III левого и правого рабочих

органов соответственно опустошаются после поворота рабочих органов на 90 град.

Значит при частоте вращения n = 800...1400 мин-1 - t =

0,01875...0,01071 с.

Отношение

между производительностью соломотряса и измельчителя-разбрасывателя найдем по

формуле:

![]() . (7)

. (7)

С учетом

данного отношения пересчитываем вес соломы, находящейся в зоне подачи на

рабочем органе по формуле:

![]() .

(8)

.

(8)

Для

определения площади выходного сечения воздуховода необходим выбор отношения массы

соломы к массе воздуха на выходе из воздуховода.

Отношение не должно превышать допустимых значений. Установлено, что для сена,

при его пневмотранспортировании, концентрация составляет 0,3-0,8 [4].

Весовую концентрацию смеси Мсм рассчитываем по формуле [5]:

, (9)

, (9)

где qМ– подача соломистой массы, кг/с;

qВ – расход воздуха на выходе из воздуховода,

кг/с.

Зная массу соломы

находящейся в зоне подачи рабочего органа и объемный вес в состоянии

вспушенности на соломотрясе, определяем ее объем по формуле (4). Оставшийся

объем, полученный путем вычитания полного объема зоны подачи рабочего органа от

объема занимаемой соломы, будет занимать воздух.

Весовую концентрацию

смеси находим по формуле (9). Полученное значение сравниваем с допустимыми

пределами и при необходимости увеличиваем или уменьшаем путем изменения объема

воздуха, находящегося в секторе подачи и над ним, с помощью увеличения или

уменьшения высоты сечения воздуховода.

Учитывая выражения (1-9),

можно вывести формулу для нахождения высоты воздуховода:

, (10)

, (10)

где w - угловая скорость, рад.-1;

rв - плотность

воздуха, кг/м3 (1,24 кг/м3).

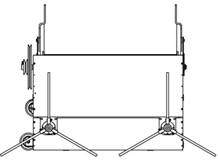

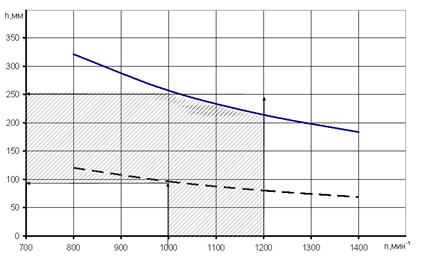

По результатам вычислений нами была построена

графическая зависимость высоты сечения воздуховода от частоты вращения рабочего

органа разрабатываемого измельчителя-разбрасывателя, которая представлена на

рис 2.

![]()

![]() – Мсм =

0,3; –

Мсм = 0,8.

– Мсм =

0,3; –

Мсм = 0,8.

Рисунок 2 – Зависимость высоты сечения воздуховода от

частоты

вращения рабочего органа при Q = 6 кг/с

Таким образом, из рис. 2 следует, что высота сечения

воздуховода, при которой не происходит забивание, уменьшается с увеличением

частоты вращения рабочих органов измельчителя-разбрасывателя. Это объясняется

тем, что чем больше значение угловой скорости рабочих органов, тем меньше

соломы проходит через сечение воздуховода за один оборот рабочего органа,

следовательно, отношение соломы к воздуху в воздуховоде уменьшается, а так как

в формуле 10 идет привязка к пределам весовой концентрации смеси то происходит

уменьшение высоты сечения воздуховода для поддержания этих пределов.

По формуле (10)

определили необходимые значения высоты сечения воздуховода разрабатываемого

измельчителя-разбрасывателя для зерноуборочных комбайнов пропускной

способностью 6, 8, 10 и 12 кг/с при различных частотах вращения рабочих органов

(таблица).

Таблица – Необходимая высота сечения воздуховода при

радиусе рабочих

органов

0,6 м и весовой концентрации 0,8…0,3 соответственно, мм

|

Пропускная способность комбайна, кг/с |

Частота вращения рабочих органов, мин-1 |

|||

|

800 |

1000 |

1200 |

1400 |

|

|

6 |

120… 321 |

96…257 |

80…214 |

69…183 |

|

8 |

161…428 |

128…342 |

107…285 |

92…245 |

|

10 |

201…535 |

161…428 |

134…357 |

115…306 |

|

12 |

241…642 |

193…514 |

160…428 |

138…367 |

По результатам теоретических исследований для

разрабатываемого измельчителя-разбрасывателя установленного на комбайне Енисей

КЗС-950 необходимая высота воздуховода при частоте вращения рабочих органов 1000

мин-1 составила 96…257 мм, а при 1200 мин-1 – 80…214 мм

при весовой концентрации смеси 0,8…0,3 соответственно.

По результатам проведенных лабораторно-полевых

исследовательских испытаний при частоте вращения рабочих органов 1000-1200 мин-1

оптимальная высота воздуховода составила 165 мм (рис. 3).

Рисунок 3 – Воздуховод разрабатываемого

измельчителя-разбрасывателя

соломы

Литература:

1 Астафьев, В.Л. Технические средства для измельчения

и разбрасывания соломы к зерновым комбайнам [Текст] // В.Л. Астафьев, П.Г. Иванченко, С.Л. Малыгин – Международная агроинженерия, 2015,

выпуск 4. – С. 34-39.

2 Долгов, И. А. Уборочные сельскохозяйственные машины

[Текст] // И. А. Долгов – Ростов н/Д, ДГТУ, 2003. – 707 с.

3 Турбин, Б.Т. Сельскохозяйственные машины [Текст]

// Б. Т. Турбин – М. – Л., 1967. – 584

с.

4 Страхович, К. И. Основы теории пневматических

транспортных установок [Текст] // К. И.

Страхович – ОНТИ, НКТП, 1934. – 246 с.

5 Красниченко, А. В. Справочник конструктора

сельскохозяйственных машин [Текст] // А.

В. Красниченко и др. – М., 1960. –Т. 1. –С. 403-439.