К.т.т. Данилова

Л.М., Антонченко В.О.

Національний

технічний університет України «Київський

політехнічний

інститут», Україна

Геометричне 3D–моделювання різьбофоромування безстружковими мітчиками

В промисловості велике поширення набули процеси

накатування різьби. Процес формоутворення при накатуванні відбувається без

зняття стружки. Він полягає в тому, що робоча частина інструмента втискується в

матеріал заготовки, який пластично деформується і утворює різьбу. Накатування

різьби є одним із найбільш прогресивних способів виготовлення різьби. Цей метод

забезпечує високу продуктивність і якість обробки, підвищення статичної і утомної міцності різьби у порівнянні з

різьбою, що нарізана.

Для створення найбільш

поширених у промисловості внутрішніх різьб діаметром до 20 мм, кроком до2 мм і

довжиною до 2d застосовують метод видавлювання різьби за допомогою

безстружкових мітчиків. Видавлювання внутрішньої різьби безстружковими

мітчиками – це процес пластичного деформування метала, коли в підготовлений

отвір заготовки вкручується спеціальний інструмент – безстружковий мітчик з

профілем різьби, що відповідає заданому. Цей процес не є процесом накатування,

бо при формоутворенні профілю різьби відсутнє взаємне обкатування заготовки і

інструмента, що притаманний процесу накатування. Так як в поперечному перерізі

мітчик має затиловану форму, то в кожний момент часу різьбовий виток на

заготовці видавлюється не по всьому колу, а тільки в визначеній частині. Тому в

зоні деформації навантаження діють на метал циклічно, з частотою, що залежить

від числа граней інструмента і частоти його обертання. Істотний вплив на перебіг процесу

різьбовидавлювання має геометрія

дільниць контуру поперечного перерізу інструменту. Варіанти перерізів показані

на рис.1.

Рис.1. – Форми поперечного перерізу безстружкових

мітчиків.

Сили, що діють при різьбовидавлюванні, є наслідком дії контактних напружень

опору метала деформації на грані деформуючого витка. Для встановлення

розрахункових залежностей зусиль різьбовидавлювання необхідно знати величину

контактних напружень і площу їхньої дії.

Помноживши величину напруження на площу контакту витків із деталлю можна

розрахувати радіальне зусилля різьбовидавлювання. Відомий також зв'язок

радіального і осьового зусилля різьбовидавлювання.

Величина зусиль, діючих на

виток інструмента для розкочування, пропорційна миттєвій площі контакту (МПК) даного витка із заготовкою. Аналітичний розрахунок МПК

при різьбовидавлюванні потребує вирішення задачі перетину в просторі тіл

складної криволінійної форми і можливий зараз тільки для деяких простих

випадків. Наближені методики визначення МПК не завжди забезпечують достатню

точність розрахунків. Розрахувати МПК при розкочуванні різьби і розробити

відповідний інструмент можливо стає шляхом геометричного 3D–моделювання процесу

в T-FLEX CAD 3D.

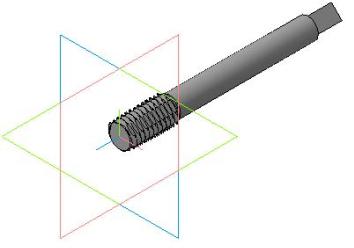

Після того, як 3D–моделі заготовки і

мітчика побудовані, за допомогою булевої операції віднімемо із 3D–моделі заготовки

3D–модель інструмента (Рис. 2).

Рис.2. – 3D–моделі заготовки і 3D–модель інструмента.

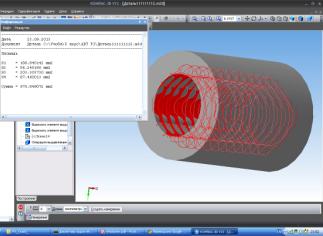

В результаті на 3D–моделі заготовки

зостануться відбитки, площі яких рівні МПК витків інструмента

при накатуванні різьби. В системі T-FLEX CAD вимірювання площі поверхні тривимірного тіла відбувається за

допомогою команди «Провести измерения» (Рис.3).

Рис.3. – Визначення МПК в T-FLEX CAD 3D.

Таким чином, T-FLEX CAD може бути

застосований не тільки для зображення геометрії деталі у вигляді креслень і

3D-моделей, але і для виконання проектних розрахунків за допомогою дво- і

тривимірних геометричних побудов. Більш ефективне використання можливостей

T-FLEX CAD дозволяє значно підвищити продуктивність розробників в

інструментальному виробництві.