Dr.Ph.D, доцент

Смагулова К.К., магистрант Бейсенова А.К.

Карагандинский

государственный технический университет

г.Караганда,

Республика Казахстан

Разработка системы

автоматизированного управления ленточными конвейерами в магистральном уклоне

шахты «Нурказган» ТОО «Корпорация Казахмыс»

Обогатительная

фабрика «Нурказган» является структурным подразделением ПО «КарагандаЦветМет»

компании «Казахмыс ПЛС». Компания «Казахмыс ПЛС», основной деятельностью которой

является производство медии, является одной из ведущих международных компаний

по добыче и переработке природных ресурсов.

Ленточные конвейеры являются основным

средством непрерывного транспорта на шахтах, рудниках, обогатительных фабриках.

На угольных шахтах ленточные конвейеры широко используются для доставки угля по

промежуточным и сборным штрекам, уклонам и бремсбергам, наклонным отвалам и из

подготовленных забоев, а также на магистральных штреках, в результате чего

решается проблема полной конвейеризации шахт до околоствольного двора и

поверхности.

К основным достоинствам ленточных

конвейеров относятся: высокая производительность, большая длина одного става,

экономичность, незначительное измельчение материала при транспортировании,

простота конструкции и ее небольшая масса, высокая надежность работы, удобство

полной автоматизации, безопасность и бесшумность работы.

Автоматика конвейеров представляет собой микропроцессорную

систему управления, предназначенную для управления конвейерными линиями в

шахтах или на поверхности.

Целью разработки

системы автоматизированного управления ленточными конвейерами в магистральном

уклоне рудника «Нурказган» при ТОО «Корпорация Казахмыс» является максимально полное извлечение полезных

ископаемых из недр, обеспечение необходимой безопасности при горных работах, а

также создание благоприятных условий труда для обслуживающего персонала.

Достижение поставленной цели

предлагается путем разработки, внедрения и интеграции комплекса программных,

технических, информационных, лингвистических, организационно-технологических

средств, а также действий персонала, для эффективного решения задач

планирования и управления различными видами деятельности шахты «Нурказган».

Внедрение единой автоматизированной

системы управления подземным рудником «Нурказган» направлено на достижение

следующих показателей:

Повышение безопасности на шахте

«Нурказган», путем минимизации человеческого присутствия в технологических

процессах. Целевой показатель: минимизация травматизма.

Повышение эффективности работы рудника

основных технологических и бизнес процессов за счет внедрения автоматической

системы управления. Целевой показатель: повышение производительности рудника,

снижение себестоимости продукции.

Для достижения цели используются

следующие этапы:

- Использование современных сетевых

технологии для обеспечения надежной и быстрой связи между частями Системы;

- Простота и доступность процедуры

общения персонала Системой;

САУ МК

предназначена для стабильной работы оборудования, безударного запуска

конвейера.

Система

запрограммирована на поддержание следующих параметров: распределения равномерной

нагрузки на приводах, синхронизация скорости приводных станций, поддержание

постоянного уровня натяжения ленты, поддержание температуры редукторного масла,

контроль температуры подшипников.

Система

управления рассчитана на продолжительный режим работы в закрытых помещениях при

следующих условиях:

1. Высота

над уровнем моря не более - 1000 м.

2.

Температура окружающей среды в процессе работы - 0…+50 ºС.

3.

Максимальная относительная влажность окружающего воздуха не более -80%.

4. Степень

ударопрочности не более - 10 g.

5. Степень

вибростойкости максимум - 0,6 g.

6.

Окружающая среда - не взрывоопасная.

7.

Отсутствие прямых солнечных лучей и радиации.

Контроль за

технологическими параметрами системы осуществляется средствами SCADA системы InTouch и двух ГПО

серии GOT1000.

Система поддерживает функцию самодиагностики с выводом предаварийных и

аварийных сообщений.

SCADA система

На дверце

шкафа ЦПУ, расположенного в контейнере АРМ-О рудника «Нурказган», установлен

компьютер со SCADA системой InTouch. Система предназначена для текущего отображения состояния

технологического и электрического оборудования, а так же обеспечивает:

-

цветовое и звуковое оповещение об аварийных

ситуациях с описанием аварии;

-

архивация данных о состоянии оборудования (графики,

время включения/отключения и др.)

-

разделение уровня доступа для различных категорий

пользователей;

-

запуск и останов технологического оборудования (в

автоматическом режиме управления);

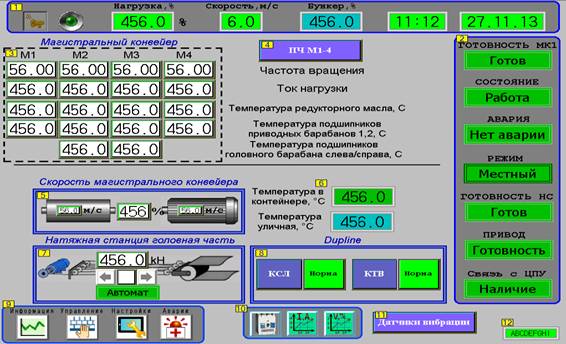

Экран

информации

В контейнере

управления головного привода расположена ГПО, являющаяся дополнительным

средством управления, с которой задается скорость вращения МК, а так же имеется

возможность осуществлять управление в «Местном» режиме работы. На рисунке 1 приведена

мнемосхема основного окна. На рисунке 2 приведена

мнемосхема основного окна.

Рисунок 1 – Основной

экран

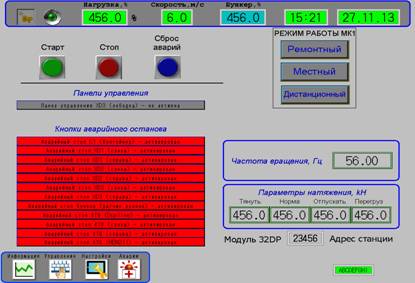

На рисунке 3

приводится внешний вид экрана управления. В верхней

части экрана расположены кнопки «Старт», «Стоп» и «Сброс аварий»

предназначенные соответственно для запуска, останова конвейера, в местном

режиме управления, и сброса аварий.

В правом

верхнем углу экрана расположены кнопки смены режима управления. Смена режима

работы возможна только при остановленном конвейере и соответствующем уровне

доступа.

В левой

части экрана располагаются элементы, отображающие активирована или нет панель

управления НС, а также состояние аварийных кнопок.

В правой

части экрана расположены поля ввода вращения частоты приводов конвейера,

параметров запуска и останов НС и номера данной станции в сети ProfiBus. Для смены параметров НС и адреса станции

необходимо зайти в систему под пользователем с соответствующим уровнем доступа.

В правой

нижней части экрана расположена кнопка вызова окна смены пользователя.

Рисунок А.3 – Экран управления

Экран управления предназначен для контроля

работы ленточного конвейера обеспечивает автоматическое и ручное

управление работой конвейерной

установкой в нормальном и аварийном режимах, защиту электропривода, автоматическое задание

скорости вращения двигателя конвейерной установки в каждый момент времени,

поддержание заданной скорости с заданной точностью, а также сигнализи ровать диспетчеру о нарушениях в работе

привода и о срабатывании блокировок. Разработанная нами система в настоящее

время внедряется использованию на руднике. Предположенное время использования

данной системы – 1,5 года.

Литература:

1.

Иванченко Ф.К., Бондарев В.С. и др. "Расчеты грузоподъемных транспортирующих

машин". Киев 1978г.

2.

Пертен Ю.А. "Конвейеры. Справочник". Ленинград. 1984г.

3.

Спиваковский А.О. "Транспортирующие машины". Москва. 1983г.