Строительство

и архитектура/4.Современные строительные материалы

К.т.н., доц. Володченко

А.А.

Белгородский

государственный технологический

университет им. В.Г. Шухова, Россия

Стеновые строительные материалы для

зеленого строительства на основе нетрадиционного глинистого сырья*

В настоящее время одним

из фундаментальных направлений развития строительного материаловедения является

создание новых технологий производств композитов, рациональное

природопользование, энергоэффективность и развитие зеленых технологий.

Один из распространенных стеновых

строительных материалов – силикатный кирпич и камни. С точки зрение

экономической эффективности технология производства силикатного кирпича

отличается от технологии производства глиняного кирпича. Силикатный кирпич и

камни применяется для возведения несущих стен и в качестве облицовочных

материалов для облицовки стен, а также для восстановления и реконструкции

зданий различного назначения. В традиционной технологии силикатных материалов, основным

сырьевым компонентом выступает кварцевый песок. Из-за низкой прочности сырца,

при использовании традиционного сырья, вызывает получение энергосберегающих

высокопустотных изделий нового поколения.

Для решения данной проблемы

необходим новый подход в технологии получения силикатных материалов, смысл

которого переход от традиционного сырья к использованию нетрадиционных

глинистых пород и получению на их основе композиционного вяжущего, что

обеспечит получение высоких показателей изделий, за счет создания высокоорганизованной

структуры материла.

Исследуемые

глинистые породы представляют собой заключительную последнюю стадию

выветривания алюмосиликатных пород

[1-3]. Из всего многообразия подобных отложений в промышленности строительных

материалов используется лишь малая часть, соответствующая требования

нормативных документов. Данные глинистые породы не используются при

производстве портландцементного клинкера и керамических изделий, так как их

состав не соответствует требованием нормативных документов для производства

строительных материалов, но в силу особенностей химического и минерального

состава представляют интерес в технологии производства стеновых строительных материалов

для зеленого строительства [4-5].

Целью настоящей работы является

получение эффективных стеновых силикатных материалов для зеленого строительства

по энергосберегающей технологии, в условиях пропарки, с учетом особенностей

процессов структурообразования в системах на основе нетрадиционного

алюмосиликатного сырья [6].

На

территории Курской магнитной аномалии распространены глины разнообразного

вещественного состава и технологических свойств. Для исследований были использованы

две глинистые породы, одна месторождения Краснояружского района, и одна Ворсклинского

участка. Пробы глин предоставлены АО «Белгородгеология». По размеру преобладают алевритовые и

пелитовые частички. Основная масса материала имеет пелитоморфномикрочешуйчатое

строение, неравномерно окрашена органическим веществом и гидроокислами железа. Содержание

карбонатов во включениях составляет до 5 мас. %. Содержание псаммитовых

частиц для Ворсклинских глины находится в пределах 0,2–0,5 мас. %, для

Краснояружской – 15,7 мас. %. Четкой закономерности в распределении этого вида включений по фракциям не

наблюдается, но чаще всего основное количество карбонатов входит в самую

крупную фракцию.

Полиминеральный состав

песчано-глинистых пород и их термодинамическая неустойчивость предопределяют

возможность взаимодействия с известью с образованием цементирующих соединений

при гидротермальной обработке без давления и, соответственно, получения

стеновых силикатных материалов с низкими энергозатратами.

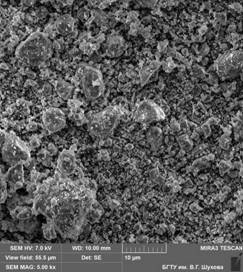

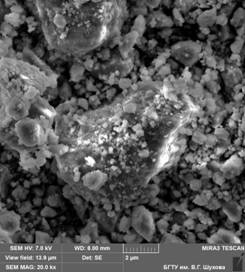

Микроструктуру супеси (рисунок

1) можно охарактеризовать как скелетную.

|

а |

|

б |

|

|

Рисунок 1 – Микроструктура супеси, РЭМ: а – ×5000:

б – ×20000 |

|||

Образцы готовили методом полусухого прессования. Содержание молотой

извести в сырьевой смеси составляло 5, 10, 15, 20 и 25 мас. %. Известь мололи

до полного прохождения через сито № 02.

Формовочная влажность смеси, в зависимости от содержания извести, составила –

12–14 %. Полусухое прессование проводили при давлении 10 МПа. Образцы

подвергали гидротермальной обработке в

пропарочной камере при температуре 90–95

°С по режиму 1,5+9+1,5 ч. Результаты экспериментов

приведены в таблицах 1-2.

Таблица 1 – Физико-механические характеристики образцов полусухого прессования

на основе Кроснояружской супеси

|

Физико-механические |

Содержание извести, мас. % |

||||

|

характеристики |

5 |

10 |

15 |

20 |

25 |

|

Предел прочности при сжатии, МПа |

11,50 |

14,06 |

11,82 |

9,59 |

8,80 |

|

Коэффициент размягчения |

0,65 |

0,76 |

0,77 |

0,75 |

0,70 |

|

Средняя плотность, кг/м3 |

1685 |

1670 |

1665 |

1580 |

1555 |

|

Водопоглощение, % |

13,15 |

13,85 |

16,56 |

17,97 |

18,52 |

Таблица 2 – Физико-механические характеристики образцов полусухого прессования

на основе Ворсклинского суглинка

|

Физико-механические |

Содержание извести, мас. % |

||||

|

характеристики |

5 |

10 |

15 |

20 |

25 |

|

Предел прочности при сжатии, МПа |

9,13 |

14,38 |

15,35 |

16,52 |

14,19 |

|

Коэффициент размягчения |

0,68 |

0,71 |

0,79 |

0,73 |

0,54 |

|

Средняя плотность, кг/м3 |

1715 |

1655 |

1660 |

1600 |

1555 |

|

Водопоглощение, % |

13,85 |

14,20 |

15,18 |

17,32 |

19,36 |

Прочность образцов полусухого способа прессования доходит до

17 МПа. Для супеси максимальная прочность 14,06 МПа соответствует содержанию извести

10 мас. % (см. табл. 1). Увеличение содержание последней до 25 мас. % снижает прочность

до 8,80 МПа. Максимальную водостойкость имеют образцы с 10 и 15 мас. % извести

(коэффициент размягчения 0,76 и 0,77).

Для суглинка наиболее

резкое увеличение прочности с 9,13 до 14,38 МПа

происходит с изменением содержания извести с 5 до 10 мас. % (см. см.

табл. 2). Далее прочность увеличивается незначительно и достигает максимума

16,52 МПа с 20 мас. % извести. Все эти образцы имеют хорошую водостойкость. Повышение

содержания извести более 20 мас. % резко снижает прочность и водостойкость.

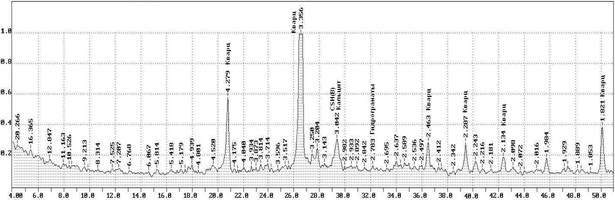

Новообразования, представленные

слабоокристаллизованными низкоосновными гидросиликатами кальция (рисунок 2), образуя

сетку, заполняют анизотропные поры между реликтовой структурой глинистого

вещества, уплотняют его и создают более плотный материал. В этом случае формируется

кристаллизационная структура. За счет увеличения плотности упаковки материала,

что придает изделиям более высокую среднюю плотность и прочность при сжатии,

достигается более прочная микроструктура материала.

|

|

|

Рисунок 2 – Рентгенограммы образцов, полученных

прессованием, на основе супеси с содержанием 10 мас. % извести |

Таким образом показано, что исследуемые глинистые породы

региона КМА могут быть использованы в качестве сырья при производстве стеновых

силикатных материалов для зеленого строительства по энергосберегающей технологии.

Использование подобного сырья позволяет ускорить синтез новообразований. Учет

влияния минералогического состава породы на свойства сырьевой смеси, в частности

на ускорение разрушения кремнеземистых компонентов сырьевой смеси, за счет

содержания в породе метастабильных минералов несовершенной структуры, позволит

получать изделия со стабильными свойствами.

*Статья подготовлена в рамках программы развития

опорного университета на базе БГТУ им. В.Г. Шухова на 2017-2021 годы.

Литература

1. Лесовик В.С., Строкова

В.В., Володченко А.А. Влияние наноразмерного сырья на процессы

структурообразования в силикатных системах // Вестник БГТУ им. В.Г. Шухова.

2010. № 1. С. 13–17.

2. Володченко А.Н. Алюмосиликатное

сырье для получения ячеистых бетонов // Международный научно-исследовательский

журнал. 2014. № 7-1 (26). С. 36-38.

3. Володченко А.Н., Воронцов В.М.,

Голиков Г.Г. Влияние парагенезиса

«кварц-глинистые минералы» на свойства

автоклавных силикатных материалов // Известия высших учебных заведений.

Строительство. 2000. № 10. С. 57-60.

4. Алфимова Н.И. Повышение

эффективности стеновых камней за счет использования техногенного сырья // Вестник

Белгородского государственного технологического университета им. В. Г. Шухова.

2011. № 2. С. 56-59.

5. Кара К.А. Изучение

размолоспособности кварцсодержащих добавок как компонента композиционных

вяжущих // Вестник Белгородского государственного технологического университета

им. В.Г. Шухова. 2016. № 5. С. 45-52

6. Володченко А.Н., Жуков Р.В.,

Фоменко Ю.В., Алфимов С.И. Силикатный бетон на нетрадиционном сырье // Бетон и

железобетон. 2006. № 6. С. 16-18.