Строительство

и архитектура/4. Современные строительные материалы

Демушкин Н.П., Краснов В.В., к.т.н. Орехова Т.Н.

Белгородский государственный технологический университет

им. В.Г. Шухова, Россия

Молотки и била молотковых дробилок

В

молотковых дробилках главным рабочим органом являются молотки. В некоторых

молотковых дробилках используются в качестве рабочего органа била. Молотки

дробилок крепятся шарнирно на роторы мельниц. Била в свою очередь

устанавливаются жестко на вал молотковой дробилки. Установка, как молотков, так

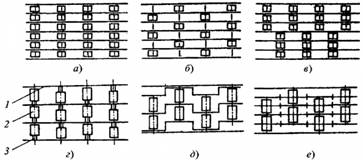

и бил на ротор может производиться по разным схемам (рис. 1).

Количество рядов молотков выбирают в

зависимости от назначения и конструкции дробилки. Расположение молотков

характеризуется положением одного ряда молотков относительно молотков других

рядов. При кольцевом расположении молотки каждого ряда размешены вслед друг за

другом по окружности движения и при вращении образуют отдельные рабочие зоны в

виде колец (рис. 1, а).

Рис. 1. Схемы расположения молотков:

а –

кольцевая; б – в шахматном порядке; в – кольцевая в пол ряда; г – с перекрытием с дистанционными

втулками; д – с перекрытием в роторе

с нишами; е – с перекрытием в роторе

с фигурными дисками; 1 – диск; 2 – молоток; 3 – втулка

При

кольцевом расположении молотков их число в каждом ряду обычно одинаковое. И

изменяется ввиду различных условий

работы дробилки. Однако, при

использовании дробилки с неполной нагрузкой часть молотков в рядах через один

снимают, причем в одном ряду снимают все четные молотки, а в соседнем — все нечетные.

Такое расположение называют шахматным (рис. 1, б). Расположения молотков с перекрытием достигают в результате

различных конструктивных решений роторов и молотков. Наиболее распространены

роторы, у которых расстояние между дисками больше толщины молотка и молотки с

помощью дистанционных втулок смещаются в одном ряду к одной стороне дисков, в

другом — к другой стороне (рис. 1, г).

Молотки в

этих конструкциях применяют с утолщенной головкой, которая частично или

полностью перекрывает пространство над дисками ротора. Расположение молотков с

перекрытием (рис. 1, е) характерно

для роторов с фигурными дисками, которые устанавливают на валу ротора со

смещением один относительно другого на некоторый угол. Каждый ряд молотков

подвешивают в вырезах других дисков.

Таким

образом, молотки одного ряда смещены относительно молотков соседнего ряда на

половину своей толщины. В роторах подобной конструкции угол колебаний молотка

ограничен вырезом в диске ротора. Условия работы молотков характеризуются

высокой динамической нагрузкой, абразивным изнашиванием и необходимостью их

частой замены. Это создает особые требования к их конструкции. Молотки имеют

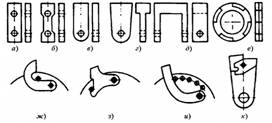

различную геометрию обусловленную выполнением различных видов работ. Молотки, показанные на (рис. 2 а, б)

выполнены в виде пластины с четырьмя рабочими поверхностями. Такие молотки

имеют два отверстия для подвески на оси. При изнашивании одной поверхности

молотки переставляют.

Молотки с

двумя рабочими поверхностями (рис. 2 в,

г) применяют для среднего и крупного

дробления. Это — утяжеленные молотки, с утолщенной головкой, которые

обеспечивают большой запас кинетической энергии.

Молотки

П-образной формы (рис. 2, д) имеют две рабочие поверхности и используются для

мелкого дробления. У молотков в виде кольца (рис. 2, е) зубчатая форма наружной

поверхности.

Молотки с

ограниченным углом колебания показаны на (рис. 2 ж, з).

Ограничителями

колебаний являются упоры, устанавливаемые на роторе перед каждым молотком. При

вращении ротора молотки под действием центробежной силы прижимаются к упорам и

находятся в рабочем положении.

Рис. 2. Конструкция

молотков:

а, б

– с четырьмя рабочими поверхностями; в – с

двумя рабочими поверхностями; г

– утяжеленная с двумя рабочими

поверхностями; д – П-образная с двумя

рабочими поверхностями; е –

кольцевая; ж, з – с ограниченным диапазоном колебаний; и –

с ограниченным диапазоном колебаний, выдвижная; к – составная

Молоток,

показанный на (рис. 2 и) может

выдвигаться по мере его изнашивания. Для этого упор, который удерживает

молоток, переставляют на новое место, и молоток, поворачиваясь, занимает новое

рабочее положение. Рабочая поверхность молотка спроектирована так, чтобы при

любом его положении часть рабочей поверхности, контактирующая с материалом,

всегда находилась под одним и тем же углом.

На (рис. 2 к) показана составная конструкция

молотка — головка (изнашиваемая часть) и ее держатель. Составные молотки

сложнее по конструкции и требуют более точного изготовления, что повышает их

стоимость.[1-5]

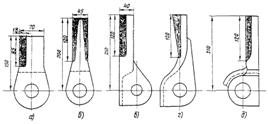

Рис. 3. Конструкции бил:

а - П-образное; б - П-образное, модернизированное СТЗ; в - Г-образное;

г - S-образное; д - С-образное

Так, же как

и молотки била имеют различную конструкцию обусловленную разнообразием

молотковых дробилок и обусловленную различными требованиями предъявляемых к

дробилкам (рис. 3) [6]

Литература

1. Romanovich А.А., Glagolev S.N., Romanovich M.A.

Technology for the production of nanomaterial with the use of traditional

grinding equipment // International Journal of Pharmacy and Technology. 2016.

T.8. № 5. C.25007 - 25014.

2. Romanovich А.А., Glagolev S.N., Romanovich M.A., Babaevskiy A.N. The

method of computing the efforts of preconsolidation

// International Journal of Pharmacy and Technology. 2016. T.12. №5. C.25015 -

25023.

3. Sharapov R.R., Prokopenko V.S. Modeling of the separation process in

dynamic separators // World Applied Sciences Journal. 2013. Т.25. №3.

С.536-542.

4. Uvarov V.A., Klyuev

S.V., Orekhova T.N., Klyuev

A.V., Sheremet E.O., Durachenko

A.V. The counter flow mixer for receiving the disperse reinforced composites //

Research Journal of Applied Sciences. 2014. Т.9. №12. С.1211-1215.

5. Орехова Т.Н., Уваров В.А. Определение

скорости частиц материала пневмосмесителя сухих

строительных смесей // Фундаментальные исследования. 2013. № 4-3. С. 592-596.

6. Романович А.А. Исследование влияния

скорости вращения валков на выходные показатели процесса измельчения и

разработка рекомендаций по повышению износостойкости их рабочих поверхностей //

Вестник Белгородского государственного технологического университета им. В.Г.

Шухова. 2011. № 4. С. 71-73.