Д.т.н. Исагулов А.З., к.т.н. Куликов В.Ю.,

PhD Щербакова

Е.П., магистр Ковалёва Т.В.

Карагандинский

госдуарственный технический университет, Казахстан

Разработка программы

для определения оптимальных технологических параметров изготовления оболочковой

формы

Эффективность перевода

отливок на литьё в оболочковые формы можно определить сравнением с другими

различными вариантами получения заготовок.

Промышленные испытания

показали, что на литьё в оболочковые формы рекомендуется переводить детали:

1) не требующие разъёма

или имеющие простейший разъём, с возможно наименьшим количеством стержней;

2) литьё которых в

песчано-глинистые формы связано с трудоёмкой очисткой, повышением брака по

поверхностным дефектам и газовым раковинам;

3) механическая обработка

которых может быть устранена или доведена до минимума по сравнению с литьём в

песчано-глинистые формы, требующие повышенной точности размеров и чистоты

поверхности.

Использование оболочковых

форм для изготовления отопительных

радиаторов значительно сокращает процент брака, позволяет повысить теплоотдачу

радиаторов за счёт повышения чистоты поверхности.

Использование прессования

при термическом нагреве (вкупе с некоторым увеличением давления – подпрессовка) смеси позволяет равномернее распределить

связующее на зёрнах песка, повышает упаковку зёрен, всё это приводит к

повышению прочности на сжатие, на разрыв, на изгиб. Повышается и плотность

смеси за счёт более плотной упаковки песчинок и удаления внутрипорового

воздуха. Этот метод не требует использования плакированных смесей, то есть, нет

необходимости в дополнительных затратах. Всё это позволяет в конечном итоге

снизить содержание связующего, что ведёт к удешевлению отливок.

На ТОО

“Карагандинский машиностроительный завод имени Пархоменко” проведены

экспериментальные исследования по определению оптимальной технологии

изготовления отливок детали «Звено» горношахтного

конвейера литьём в оболочковые формы.

На модельную плиту устанавливали модели

отливок «Звено», на обратной стороне которой имелись пружинные толкатели (для

того, чтобы готовую оболочковую полуформу отделить от

модели) и электронагревательные приборы. Там же располагался термодатчик, с

помощью которого контролировался нагрев плиты до 240-260

Печь формовочной машины в рабочем состоянии поднимается

вверх, и на модельную плиту просыпается

песчано-смоляная смесь. При

этом на наполнительную рамку опускается плита, воздействуя на смесь с давлением в 0,2-0,25 МПа. Затем плита возвращается в исходное состояние.

Под действием тепла от модельной плиты, пульвербакелит в нижнем

слое, непосредственно

прилегающим к модельной плите, плавится.

После формирования

оболочки плита возвращалется в исходное положение, а

модели с оболочкой накрываются печью, внутри которой температура составляет 350

По результатам

исследований была разработана программа расчётов технологических параметров в

зависимости от габаритов опоки, температуры и давления на смесь (Рисунок).

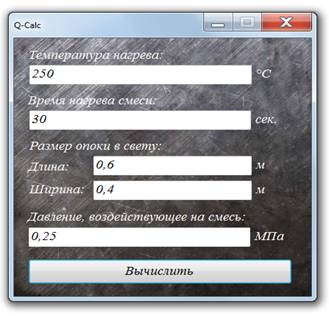

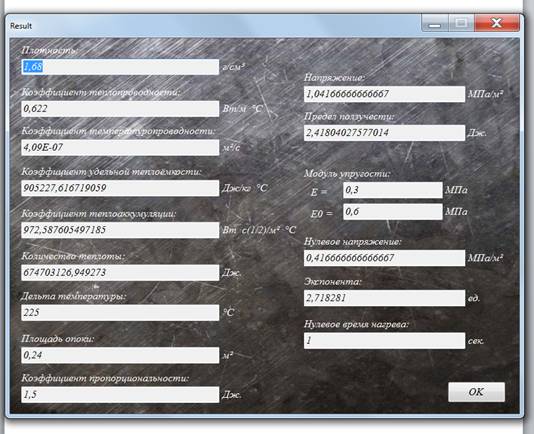

Интерфейс программы для ввода начальных данных представлены на рисунке 1. Результаты

вычислений представлены на рисунке 2.

Рисунок 1

– Пример ввода начальных данных

Рисунок 2

– Результаты вычислений

Использование

данной программы для определения технологических параметров оболочки

обеспечивает ее заданные свойства с отклонением не более 5-7 %.