Технічні науки/8.Обробка матеріалів в машинобудуванні

Гончаренко М. В.

Центральноукраїнський національний технічний університет,

Україна

Методи

комбінованої термоциклічної обробки відновлених

деталей

Як показали проведені дослідження, в силу специфіки

процесів високотемпературного відновлення найбільший ефект термоциклічної обробки (дала ТЦО) може бути

досягнутий у випадку її комбінації з основним технологічним процесом або з

іншими методами активного чи пасивного впливу (до, після чи під час

відновлення) на стан поверхневих шарів відновленого металу й на весь комплекс

фізико-механічних характеристик деталей, які відновлюються [1]. За цими ознаками такі комбінації можна

розділити на наступні групи:

1) попередній

або попутній термоциклічний вплив при відновленні; відновлення під час ТЦО;

2) виконання ТЦО

зі змінними параметрами;

3) комбінована

термодеформаційна циклічна обробка відновленої деталі на різних етапах

основного технологічного процесу, термоциклічне відновлення.

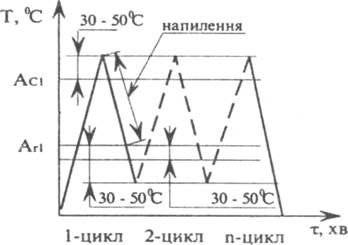

Одним з представників методів другої групи можна

вважати спосіб відновлення деталей машин газотермічним напиленням

порошкоподібних матеріалів у процесі ТЦО [2] (рис. 1).

Деталь

установлюється на відповідне пристосування для напилення з індуктором

місцевого нагрівання поверхні, яка відновляється, та газотермічного пальника. Попередньо

включається індуктор, який виконує нагрівання

металлу в межах першого циклу до температури вище точки

АС1 даного матеріалу на 30-50 °С з високою швидкістю,

що приводить до утворення в поверхневому шарі металу відновлюваної деталі

дрібнозернистої аустенітної структури. Далі індуктор

відключається й виводиться з робочої зони.

Рис. 1 Схема газотермічного напилення в

процесі ТЦО

Включається

пальник і привід обертання деталі (якщо відновлюється поверхня обертання), на

нагріту поверхню якої напиляється порошковий

матеріал. Процес напилення продовжується до

досягнення поверхнею, яка відновлюється, температури Аr1+

(30-50 °С), після чого пальник відключається. Охолодження деталі в межах

першого циклу ведуть на повітрі до досягнення поверхнею деталі температури Аr1+

(30-50 °С), тобто температури, при якій фазові перетворення вже не протікають.

Другий термоцикл виконується без напилення в

температурному інтервалі АC1+

(30 - 50 °С) – Аr1

- (30 - 50 °С). Третій і наступні непарні термоцикли виконують за схемою

першого, а четвертий і наступні парні -

за схемою другого.

У

цьому випадку в процесі ТЦО розвиваються інтенсивні мікропластичні

деформації, які супроводжують процес релаксації напружень і ведуть до

формування субструктур, що підвищують дифузійну

проникливість і прискорюють дифузію металу відновлення. Одночасно з цим більша,

ніж у звичайних випадках, кількість дрібних зерен аустеніту сприяє збільшенню

кількості центрів кристалізації розплавленого порошкового матеріалу і, як

наслідок, утворенню дрібнодисперсних структур напиленого шару. У сукупності ці

два фактори забезпечують формування перехідної дифузійної зони більшої товщини

з відносно рівномірним розподілом легуючих і основних елементів і підвищують

міцність зчеплення напиленого шару й основного металу. Зниження температури

поверхні, яке викликане паузою під час відводу індуктора та включення пальника,

компенсується температурою плями горіння на поверхні, що відновлюється.

Накладання векторів температурних йолів охолоджуваної з температури АC1

деталі й пальника також інтенсифікують дифузійні процеси в перехідній зоні.

Нагрівання й охолодження деталі у другому та парних термоциклах виконує функції

утворення над дрібнозернистої структури по перерізу деталі, яка відновлюється, подальшого вимірювання і стабілізації хімічного складу та внутрішніх

напружень у напиленому шарі й основному металі, що виключає появу холодних тріщин. Загальна кількість термоциклів вибирається

достатньою для повного відновлення відповідної поверхні. Охолодження в межах

останнього циклу виконується природним шляхом, або примусово - у мастилі чи

воді.

Засіб

використовувався при газотермічному напиленні шийки первинного валу розподільної коробки з

діаметрами поверхонь, які відновляються, 45 і

Література

1.

Бегунов И. С., Червоиванов В.И., Андреев В. П. Восстановление шестерен и шлицевых

валов.- М: ЦНИИТЭИ Госкомсельхозтехники СССР,

1978.-33 с.

2.

Пат. 97030951 України.

Спосіб відновлення сталевих деталей / Коровайченко Ю.

М. та ін. – 1997.