Докт.техн.наук, проф.Тришевский

О.И., Туев А.В., Петрук Р.Ю.

Харьковский национальный

технический университет сельского хозяйства им.П.Василенко, Украина

Повышение механических свойств

гнутых профилей деформационным упрочнением

Широкое применение гнутых профилей проката в

конструкциях машин и механизмов самого различного назначения объясняется

высокой технико-экономической эффективностью их использования. Во многих

случаях гнутые профили являются готовыми к применению деталями или изделиями,

не требующими дальнейшей обработки.

Правильным сочетанием размеров подгибаемых

элементов, радиусов их изгиба, конфигурации и соотношения плоских и радиусных

участков можно создавать конструкции профилей повышенной жёсткости, прочности и

несущей способности, что способствует высокой эффективности их применения.

Кроме того, процесс профилирования осуществляется в холодном состоянии, не требует

специального оборудования для нагрева, и сопровождается повышением механических

свойств металла в местах подгибки вследствие наклёпа.

Величина упрочнения зависит от ряда факторов,

основными из которых являются механические свойства металла, углы и радиусы

изгиба [1]. Для разработки новых более эффективных и менее металлоемких видов

машин и механизмов, а также процессов изготовления новых видов гнутых профилей

нужно правильно учитывать указанные технологические и конструктивные особенности

этого эффективного вида металлопродукции, что невозможно без проведения

соответствующих экспериментальных исследований.

Выполненные в работе [1]

исследования показали, что повышение предела прочности в местах изгиба

швеллеров 80x100x3 мм и уголков 80x80x3 мм из стали 08кп, 25пс и

СтЗсп по сравнению с заготовкой составляет 38-40%, из стали 20кп и

09Г2 - 31-34%, из стали 08X13 и 10Г2Б - 15-23%. Изменение предела текучести

составляет соответственно 72-84%, 57-67% и 28-38%, относительное удлинение

уменьшается на 70-75% в профилях из углеродистой стали и на 40-60% в профилях

из легированной.

Сопоставление

интенсивности упрочнения стали в процессе профилирования с ее свойствами в

начальном состоянии позволяет разделить все исследуемые стали по степени

упрочнения на три группы. К первой группе следует отнести пластические стали с

невысокими прочностными свойствами (с пределом прочности до 400 МПа и

относительным удлинением более 30%), которые в процессе профилирования

упрочняются наиболее интенсивно; ко второй группе - стали с пределом прочности

до 500 МПа и относительным удлинением 23-30%, к третьей - высокопрочные, мало

пластические стали с пределом прочности более 500 МПа и относительным

удлинением ниже 20%, упрочнение которых является наименьшим.

Однако, следует

отметить, что вследствие локального

характера упрочнения (только на участках подгибки) механические свойства большей

части поперечного сечения гнутого профиля близки к свойствам исходной

заготовки.

Значительным резервом

повышения несущей способности и жесткости гнутых профилей является увеличение их

прочностных характеристик (σв, σт),

которое можно достичь тремя способами: легированием стали при

выплавке, термической обработкой металлопродукции или ее деформационным упрочнением в

холодном состоянии (наклепом). Реализация первого способа ограничивается дефицитом дорогостоящих легирующих элементов,

кроме того, он является весьма затратным. Второй способ требует громоздких

нагревательных и душирующих устройств и также весьма затратен при реализации.

Третий способ – способ деформационного упрочнения не требует дополнительных

капитальных вложений на изготовление и установку

специального оборудования и может быть реализован в клетях обычных профилегибочных станов при нанесении

продольных рифлений небольшой высоты на

гладкие участки гнутых профилей [2].

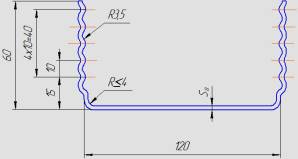

Для разработки,

исследования, освоения технологии, а также определения эксплуатационных

характеристик профилей в

металлоконструкциях приняты упрочненные швеллер 120х60х2,5 мм (рис.1,а), z -

образный профиль 120х60х2,5 мм, а также корытный профиль 80х60х32х2,5 мм из

низколегированной стали 09Г2 (рис.1,б). Последний профиль применяется в

тракторных прицепах – в конструкции платформы прицепа взамен аналогичного

профиля толщиной 3 мм. Отработку и исследование технологии формовки рифлений

на заготовке, ее профилирование и изготовление партии профилей производили на

профилегибочном агрегате 1-4х50-300.

а)

б)

Рис.1. Экспериментальные гнутые профили с

плоскими участками, усиленными деформационным упрочнением: а) швеллер

120х60х2,5 мм; б) корытный профиль 80х60х32х2,5 мм.

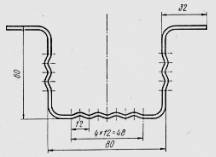

Формообразование рифлений высотой 1,25

мм, радиусом 3,5 мм и шагом 10 мм было

предусмотрено непосредственно перед началом профилирования в первой

клети стана на участках заготовки, соответствующих полкам профилей (рис. 2).

Профилирование (подгибку полок) в остальных клетях стана осуществляли по

обычному режиму, принятому для аналогичных профилей, изготовляемых из гладкой

заготовки.

Выбранный способ деформационного

упрочнения не требует сложной валковой арматуры, а формовка рифлений на стенках профиля помимо наклепа увеличивает

момент сопротивления при работе на изгиб.

Для исследования характера изменения механических свойств по сечению неупрочненных и упрочненных (рифленых) профилей на универсальной испытательной

машине ЦД-10 проводились испытания образцов, отобранных от характерных элементов сечения профилей.

Рис.2. Калибровка валков клети для

формовки рифлений на стенках швеллера 120х60х2,5 мм

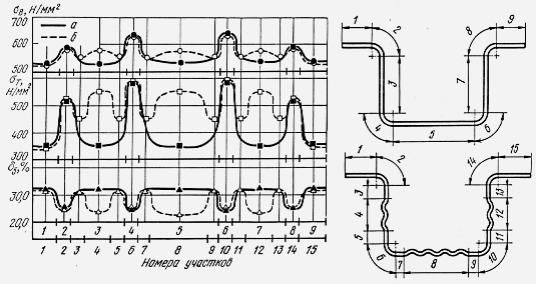

Результаты

проведенных

испытаний (рис. 3) показали, что деформационное

упрочнение стенок профиля кроме увеличения прочностных характеристик на

участках формовки рифлений приводит к их выравниванию по сечению профиля, что благоприятно сказывается на несущей

способности профиля в целом.

Рис.3. Изменение механических свойств

корытного профиля 80х60х32х2,5 мм при

упрочнении

Учитывая

условия работы исследуемого профиля в конструкции платформы тракторного

прицепа, для оценки несущей

способности металлоконструкций с использованием упрочненных

профилей проводили

испытание на чистый (четырёхточечный)

изгиб образцов профилей совместно с приваренными к полкам листами из

стали 09Г2 толщиной 2,5 мм. Изгибающая нагрузка прикладывалась со стороны

приваренных листов, что моделировало условия эксплуатации профиля. Результаты

испытаний свидетельствуют о большей сопротивляемости изгибающим нагрузкам профилей, упрочненных рифлениями, по сравнению

с неупрочненными. В области упругих деформаций вплоть до упруго-пластического

перехода (прогиб до 3 мм) рифленый профиль

более чем на 21 % прочнее, чем аналогичный

неупрочненный.

Проведенные исследования

и расчеты показали, что усиленный нанесением упрочняющих рифлений корытный

профиль 80х60х32х2,5мм и конструкция платформы прицепа, в которой он

применяется, по прочности не уступают платформам, изготовленным с применением

неупрочнённого корытного профиля 80х60х32х3 мм.

Таким образом, предложенная технология изготовления профилей увеличивает прочностные

свойства металла на плоских участках между участками изгиба, причём, предел

текучести и временное сопротивление с повышением высоты рифлений монотонно

возрастают и при высоте рифлений 1,4... 1,6 мм рост их прекращается. Максимальное

повышение предела текучести для исследованных сталей и толщин полос колеблется

в пределах 60...80 %, а временного сопротивления 20...40%. Это позволяет

увеличить несущую способность гнутых профилей и получить экономию металла в

результате уменьшения их толщины.

Литература

1.Тришевський О.І. Дослідження зміни механічних властивостей гнутих профілів при формовці. Вісник ХНТУСГ «Ресурсозберігаючі

технології, матеріали та обладнання у ремонтному виробництві» Харків

2012 р.– С.87-91.

2. Тришевский О.И.

Нанесение упрочняющих рифлений на плоские элементы гнутых профилей как фактор

снижения металлоёмкости продукции / О.И. Тришевский, Е.А.Гончаренко,

С.Н.Бондаренко // Вісник ХНТУСГ вип.115

„Технічний сервіс АПК, техніка та технології у с/г виробництві”. – 2011.–

С.31-35.