Д.т.н. Исагулов А.З., к.т.н. Куликов В.Ю.,

PhD Щербакова Е.П., магистр Ковалёва Т.В.

Карагандинский

госдуарственный технический университет, Казахстан

Обеспечение

равномерности технологических свойств

по объёму

песчано-смоляной формы

Целесообразность изменения

давления в процессе формирования оболочковой песчано-смоляной формы определяли

в серии испытаний. Экспериментально установлено, что снижение шероховатости

литейных форм достигается при увеличении давления на 0,05-0,10 МПа. При этом

технологически необходимая величина газопроницаемости не снижается. Увеличение

шероховатости и снижение газопроницаемости при дальнейшем увеличении давления

происходит вследствие выдавливания зерен

песка в уже затвердевшей оболочке. Вследствие выгорания связующего при

более интенсивном прогреве ПСС показатели прочностных свойств также снижаются.

В

таблице 1 приведены данные экспериментальных исследований по определению

параметров изменения давления в процессе формирования оболочковой формы. Во

всех экспериментах продолжительность выдержки оболочки на плите составляла 40

с, температура нагрева модельной плиты 250 0С. Первоначальное

давление во всей серии экспериментов составляло 0,2 МПа. Окончательное спекание

оболочковой формы осуществлялось в течение 180 с при температуре 350 0С

в электропечи. Наполнителем являются кварцевые пески марок 1К0315 и 1К02 в

пропорции 70:30. Связующее – пульвербакелит.

Повышение прочности оболочки

достигается вследствие изменения давления относительно первоначального значения. Варьируя давлением, появляется возможность повысить плотность контакта

зерен песка и смолы. Это достигается более равномерным и полным обволакиванием

зерен песка. Увеличение прочности не ухудшает другие технологические параметры оболочки.

Так, газопроницаемость и шероховатость формы остаются в необходимых пределах.

Таблица 1 – Определение

рационального параметра изменения давления в течение формообразования оболочки

|

Изменение давления, ΔР, МПа |

rzф, мкм |

Прочность

формы, σр, мпа |

Газопроницаемость, г, ед |

Величина и время после начала

формообразования повышения давления, МПа |

|

0 0,01 0,03 0,05 0,075 0,09 |

92 87 73 67 71 68 |

4,3 4,4 4,8 4,9 4,8 4,7 |

126 124 119 111 99 91 |

весь процесс 0,01 через 10 с 0,01 через 5 с, 0,02 еще 5 с по 0,01 МПа каждые 5 с по 0,025 МПа через 5, 10, 20 с по 0,03 МПа через 5, 10, 20 с |

На ТОО “КМЗ им.

Пархоменко” в смесях для проведения экспериментов содержание пульвербакелита в смеси менялось от 1 до 7 %.

Формообразование оболочки сопровождалось приложенным статическим давлением

равным 0,22 МПа в течение всего времени формирования оболочки (сплошная). В

другой серии исследований давление изменялось: начальной была величина 0,22

МПа, затем давление увеличивали до 0,32 МПа и снижали в конце формообразования

(последние 20 % времени) до 0,2 МПа (рисунок 1).

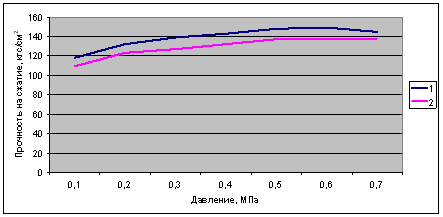

Рисунок 1 – Зависимость прочности на

сжатие от величины давления

при

формировании оболочки: 1 – с использованием нестационарного давления в процессе

формообразования; 2 – использование постоянного давления в процессе

формообразования

Результаты исследований приведены

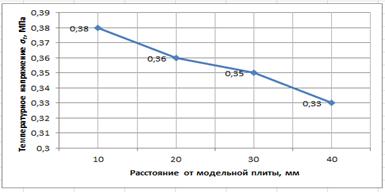

на рисунках 2-4. Таким образом, определено, что для выравнивания напряжения по

высоте оболочковой формы целесообразно, чтобы давление на смесь не оставалось

постоянным в течение всего процесса формирования оболочковой формы, а

изменялось в процессе формообразования.

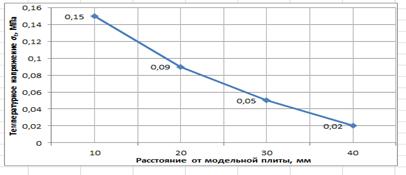

Рисунок 2 – Зависимость температурных

напряжений от слоя смеси при температуре модельной плиты 250 0С,

отсутствии статического давления

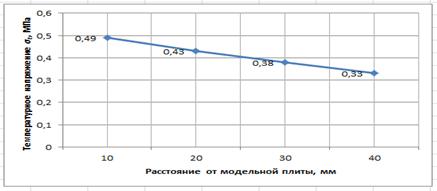

Рисунок 3 – Зависимость температурных

напряжений от слоя смеси при температуре модельной плиты 250 0С,

постоянном давлении на смесь 0,3 МПа

Рисунок 4 – Зависимость температурных

напряжений от слоя смеси при температуре модельной плиты 250 0С,

переменном давлении

Сначала следует подавать

начальное давление 0,25-0,30 МПа, затем спустя 15-20 с повышать его на величину

0,05-0,10 МПа, в конце формирования оболочки (40 с) давление следует снижать до

нуля.