Технические

науки/3. Отраслевое машиностроение

К.т.н.

Орехова Т.Н., Краснов В.В., Дёмушкин Н.П.

Белгородский

технологический университет им. В.Г. Шухова, Россия

Пневмосмеситель

для производства дисперсно-армированных смесей

При выборе направления исследования

необходимо рассмотреть основные достижения в развитии оборудования для смешения

многокомпонентных строительных смесей, а также уделить внимание разработке установок для производства

дисперсно-армированных смесей.

Одним из наиболее

важных и определяющих факторов, влияющим на физико-механические,

физико-химические, эксплуатационные и технологические свойства смеси, является

структура смеси. Структура смеси в свою очередь зависит от таких показателей

как взаимное расположение компонентов в смеси, их количественным соотношением и

характером связи.

В связи с этим

возникает необходимость в разработке специализированного оборудования, которое

будет отличаться невысокими энергозатратами, иметь гибкие характеристики,

возможность перенастраиваться на различные схемы производства, работать с

широким спектром материалов.

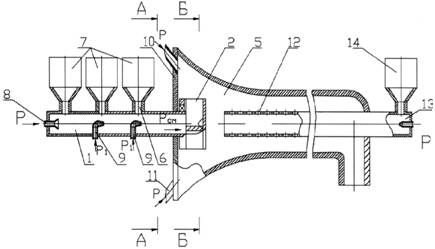

Одним из таких

устройств является противоточный пневмосмеситель для производства

дисперсно-армированных смесей, представленный на рисунке 1.

Противоточный пневмосмеситель для производства

дисперсно-армированных смесей работает следующим образом.

Дисперсно-армированная смесь подается в загрузочный

бункер 7. Далее через патрубки ввода 6 смесь попадает в подающую трубу 1, в которой

расположены воздушные сопла 8 и 9. В воздушные сопла подается сжатый воздух,

который подхватывает и транспортирует компоненты смеси в основную камеру

смешения.

Для направления потока компонентов

дисперсно-армированной смеси из подающей трубы в основную камеру смешения,

предусмотрен ротационный распределитель 2. В данном распределителе установлен

конус-рассекатель 3, который позволяет разбивать компоненты смеси на

составляющие, а лопатки 4 направляют смесь в сторону выходных отверстий. При

этом происходит вращение всей конструкции, что обеспечивает распределение

компонентов дисперсно-армированной смеси на 360°. Это способствует увеличению

площади взаимодействия компонентов, а также снижает вероятность образования

застойных участков в рабочей камере противоточного пневмосмесителя.

Далее материал попадает в основную камеру смешения,

где подхватывается воздушными потоками из сопел 11, установленными в торце 10

корпуса 5.

Одновременно с подачей компонентов в патрубки ввода

6, со стороны зоны выгрузки во внутреннюю полость корпуса 5 из загрузочного

бункера 14 подается вяжущее, через радиальные отверстия патрубка 12. Воздушное

сопло 13 предназначено для транспортировки материала по патрубку 12 в зону

взаимодействия с компонентами. Вяжущее повышает концентрацию смеси, увеличивая

адгезию компонентов в этой зоне.

После этого готовая сухая дисперсно-армированная

смесь поступает к месту упаковки.

Таким образом, данная конструкция противоточного

пневмосмесителя для производства дисперсно-армированных смесей позволяет

повысить качество смеси за счет увеличения зоны подачи компонентов смеси до

360°, что способствует увеличению площади взаимодействия компонентов и снижению

образования застойных зон.

К недостаткам можно отнести невозможность работы с

влажными материалами, а также невысокую производительность.

Рис. 1. Противоточный

пневмосмеситель:

1 ‒ подающая труба; 2 ‒

ротационный распределитель; 5 ‒ корпус;

6 ‒ патрубки ввода; 7, 14

‒ загрузочные бункера; 8, 9, 11, 13 ‒ воздушные сопла;

10 ‒ торец конфузора; 12

‒ патрубок с радиальными отверстиями

Рис. 2. Продольный разрез

ротационного распределителя:

11 ‒ воздушное сопло

Рис. 3. Разрез корпуса конфузора:

2 ‒ ротационный

распределитель; 3 ‒ конус-рассекатель; 4 ‒ лопатки

Литература:

1.

Герасимов

М.Д., Герасимов Д.М., Степанищев В.А. Методика проведения исследований

вибрационного устройства с асимметричной вынуждающей силой // Вестник БГТУ им.

В.Г. Шухова, 2016. №9. С.125-130.

2.

Герасимов

М.Д. Сложение колебаний в вибровозбудителях. // Вестник БГТУ им. В.Г. Шухова.

2016. №3. С. 116- 121.

3.

Носов

О.А., Васечкин М.А., Стоянова Н.В. Выбор

режимов функционирования технических систем // Автоматизация и современные

технологии. – М.:2012 - №4.- С.6-11

4.

Носов

О.А., Носова Е.В., Хабарова Н.В.

Адаптивный привод прецезионной машины

// Автоматизация и современные технологии.-М.:Изд-во «Машиностроение»,

2007.-№3.-С.11-14

5.

Орехова

Т.Н., Уваров В.А. Определение скорости частиц материала пневмосмесителя сухих

строительных смесей // Фундаментальные исследования. 2013. № 4-3. С.

592-596.

6.

Прокопенко

В.С., Шарапов Ринат Р., Агарков А.М., Шарапов Р.Р. Оптимизация работы

оборудования для получения тонкодисперсных порошков // Вестник БГТУ им. В.Г.

Шухова. 2015. № 1. С. 80-83.

7.

Романович

А.А. Исследование процесса помола материалов предварительно измельченных в

пресс-волковом измельчителе // Вестник БГТУ им. В.Г. Шухова. 2015. № 5. С.

150-155.

8.

Романович

А.А., Орехова Т.Н., Мещеряков С.А., Прокопенко В.С. Технология получения

минеральных добавок // Вестник БГТУ им. В. Г. Шухова. 2015. № 5. С. 188-192.

9.

Романович

А.А. Энергосбережение при производстве строительных изделий // Вестник БГТУ им.

В.Г. Шухова. 2011. – №3. – С. 69–71.

10.

Уваров В.А.,

Орехова Т.Н. Анализ конструкций пневмосмесителей для производства сухих

строительных смесей // Интерстроймех–2010. 2010. С. 91-96.