Фукс С.Л., Хитрин С.В., Девятерикова С.В., Филатов

В.Ю., Казиенков С.А.

Вятский государственный университет, Россия

Исследование

возможности получения

ультрадисперсного

политетрафторэтилена

из отходов

производства фторполимеров

Снижение негативного

воздействия на окружающую среду отходов

промышленного производства является важнейшей практической задачей, требующей

неотложного решения. В последние годы экологи

обеспокоены воздействием на окружающую среду отходов фторсодержащих полимеров.

Возрастающие темпы роста производства фторполимеров (3-4 % в год, а по новым

продуктам - до 10 %) приводят к увеличению образования и накопления отходов

получения, переработки и эксплуатации. В большинстве случаев отходы не

перерабатываются, а накапливаются либо захораниваются. В природных условиях

отходы фторполимеров не подвержены быстрой деструкции и содержат вредные

вещества, попадание которых в окружающую среду приводит к ее длительному

загрязнению. Кроме того, проблема загрязнения фторполимерами осложняется тем,

что в природные водоемы и почву попадают перфторкислоты и некоторые другие

фторпроизводные, химическая стойкость, токсичность и способность к

биоаккумуляции которых вызывают обеспокоенность за окружающую среду и здоровье

человека.

Использование отходов

фторопластов актуально как с экологической (обеспечение экологической

безопасности), так и с экономической точек зрения (получения востребованных

промышленностью материалов, т.к. большинство поли- и перфторированных

соединений относятся к дорогостоящим материалам, используемым в авиации,

космонавтике, атомной энергетике, химической, электротехнической и других

высокотехнологичных отраслях промышленности).

Перспективным

целевым продуктом переработки отходов политетрафторэтилена (ПТФЭ) методом

термической деструкции с исчерпывающим фторированием (ТДИФ) является его

наноразмерная модификация — ультрадисперсный политетрафторэтилен

(УПТФЭ).

Целью работы явилось выявление новых направлений

применения УПТФЭ, а также направлений разделения и применения отходов,

получаемых при производстве УПТФЭ методом термической деструкции ПТФЭ с

исчерпывающим фторированием.

Известно,

что молекулярные цепи ПТФЭ самоорганизуются в спирали, сохраняющие форму даже

при нагревании. При температуре до 110 оС существуют преимущественно

макромолекулы с одним направлением вращения. При температурах 110-290 °С

существуют молекулы с право- и левовращающимися спиралями. Это обусловлено

энергетическими переходами между лево- и правовинтовой закрутками [1]. В

процессе термодеструкции при температурах, приближающихся к порогу потери

кристалличности (330 оС и выше), в составе фракций находятся

молекулярные цепи, конформация которых близка к молекулярной конформации

вещества до нагревания.

Для

получения микропорошков ПТФЭ существуют два подхода. Первый состоит в

измельчении макрообъектов до частиц размером 5-20 мкм физическими

воздействиями [2, 3]. Второй метод образования

наночастиц заключается в сборке частиц из атомов и небольших молекул с

использованием специального оборудования или химической самосборки. Для

получения нанообъектов из фторполимеров удобно последовательно сочетать оба

подхода, т.к. использование лишь одного затруднено свойствами полимеров.

Фторполимерный макрообъект подвергается жесткому воздействию, в результате чего

он разлагается на макромолекулярные и молекулярные фрагменты. Нанообъекты

формируются самосборкой из этих фрагментов.

В

настоящее время в производстве нанодисперсных порошков широкое распространение

получила технология синтеза из газовой фазы, которая, как считалось ранее, не

применима для фторполимеров. Однако было показано [4], что синтез УПТФЭ из

газовой фазы не только возможен, но и оправдан с экономической, так и с

технологической точек зрения. Образующийся

УПТФЭ состоит из частиц размером 72-114 нм, которые, взаимодействуя между

собой, формируют агломераты со средними размерами около 450 нм.

Можно

предположить следующую модель образования порошка УПТФЭ. При высоких

температурах в присутствии фтора у молекул ПТФЭ нарушается энергетическое

равновесие, вследствие чего меняется их структура, происходит разрыв связей С-С

при преобразовании кристаллитов, образуются молекулярные, олигомерные и

мономерные обломки с широким распределением по длине цепи в зависимости от

условий процесса, которые подвергаются последующему агрегированию и

фторированию в реакционной среде над поверхностью СоF3.

Фторуглеродная газовая среда продуктов деструкции ПТФЭ неоднородна. Вследствие

появления олигомерных объектов образуются наноаэрозоли размером несколько

десятков нм. Находясь в среде газа, состоящего из фторуглеродных молекул,

частицы наноаэрозоля увеличиваются в размерах за счет прививки на их

поверхности других молекул. Это приводит к возникновению моночастиц размером 100-1000 нм.

Частицы наноаэрозолей срастаются, образуя блочные моночастицы

высокомолекулярной природы. Форма блочных моночастиц близка к сферической.

Помимо моночастиц, в порошке наблюдаются также агрегаты, построенные из

моночастиц, и более крупные агломераты. Моночастицы являются прочными, в то

время как агломераты — непрочные образования и легко разрушаются. В результате

развивается дисперсность порошка УПТФЭ.

Спектроскопические

исследования показали различие химического строения высокомолекулярных и

низкомолекулярных моночастиц. В низкомолекулярной фракции наблюдаются короткие

цепочки с боковыми трифторметильными группами (-CF3) и конечными

фторолефиновыми группировками (-CF=CF2). Различие характерно и для

термических характеристик фракций. Потеря массы низкотемпературной фракции

начинается в диапазоне температур 50-120 оС, а

высокотемпературной - в интервале 420-585 оС, что позволяет

простым способом вторичного пиролиза разделить фракции. Несмотря на

значительные усилия в области совершенствования технологии получения

фторопласта Ф-4Д на ООО «ГалоПолимер Кирово-Чепецк» количество отходов,

образующихся при его производстве, достигает 400 т/год, имея тенденцию

роста.

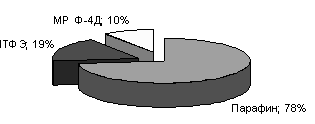

Парафино-фторопластовые

отходы производства фторопласта Ф-4Д образуются в процессе полимеризации

тетрафторэтилена (ТФЭ) в водной среде в присутствии инициирующих систем,

стабилизаторов, фторорганических ПАВ. Утилизация отходов затрудняется из-за

непостоянства их состава. Отход, образующийся в верхней части реактора после

окончания процесса полимеризации, содержит до 78 % парафина и до 19 % ПТФЭ, а

удаляемый с внутренних поверхностей и мешалки реактора - 87 % ПТФЭ и до 9 %

парафина. В состав отходов входит также

5-10 % маточного раствора (МР) (рис. 1).

|

|

|

|

а |

б |

Рисунок 1 – Соотношение

компонентов в парафин-фторопластовых отходах

а - из

верхней части реактора, б – из отходов со стенок и мешалки реактора

Наличие

парафина, фторсодержащих ПАВ и МР, входящих в состав отходов Ф-4Д,

обусловливает низкие качественные показатели получаемых из отходов фторопласта

изделий и препятствует утилизации этих отходов традиционными способами

(экструзия, каландрирование).

В

связи с этим были проведены систематические исследования физико-химических

свойств разнообразных парафино-фторопластовых отходов производства Ф-4Д,

определены их токсикологические и санитарно-гигиенические характеристики,

изучены возможности применения их различных фракций.

Биологическое тестирование. Токсичные свойства парафино-фторопластовых отходов и

отходов их переработки определяли при помощи методов биотестирования. Хроническую и острую

токсичность водных вытяжек отходов определяли по смертности и изменению

плодовитости цериодафний (ФР.1.39.2007.03221), дафний (ФР.1.39.2007.03222),

изменению флуоресценции хлорофилла и численности клеток водорослей

(ФР.1.39.2007.03223). Фитотоксическое действие парафино-фторопластовых отходов определяли в соответствии с МР 2.1.7.2297-07. В

качестве индикаторов токсичности использовали семена ячменя сорта «Эльф» и

подсолнечника масленичного.

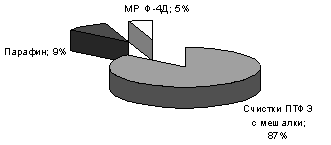

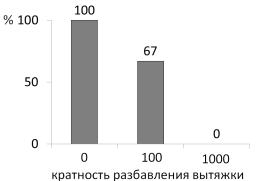

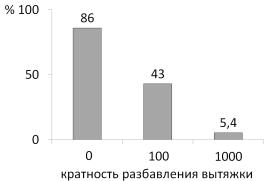

Экологическая оценка влияния

парафино-фторопластовых отходов на окружающую среду. Парафино-фторопластовые отходы производства

фторопласта Ф-4Д относятся к опасным для окружающей среды, что подтверждено

биотестированием водных вытяжек из отходов, проведенным с использованием дафний

(Daphnia magna Straus), цериодафний (Ceriodaphnia affinis Lilljeborg) и водорослей (Scenedesmus quadricauda).

|

|

|

|

а |

б |

|

Рисунок 2

– Зависимость гибели Daphnia

magna

Straus (а) и подавление флуоресценции хлорофилла Scenedesmus quadricauda (б) от

кратности разбавления водной вытяжки парафино-фторопластовых отходов |

|

Оценка

парафино-фторопластовых отходов по степени воздействия на среду обитания и

здоровье человека расчетным методом, выполненная согласно СП 2.1.7.1386-03

«Санитарные правила по определению класса опасности токсичных отходов

производства и потребления», позволяет отнести их к отходам 2 класса опасности

(суммарный индекс опасности К = 1818,8).

Наблюдения

показали также, что в процессе хранения на шламонакопителе

парафин-фторопластовых отходов их влияние усиливается быстрой миграцией

производных перфторкарбоновых кислот из захоронений на поверхностный рельеф и в

природные водные объекты, что способствует вымыванию других загрязнений из

захоронений.

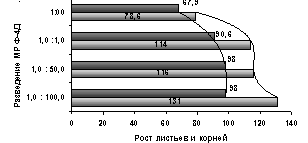

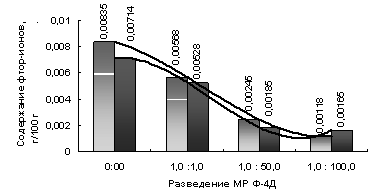

Изучено

воздействие МР Ф-4Д на накопление фтора в растениях на примере ячменя сорта

Эльф и подсолнечника масленичного (рис.3).

Рисунок 3 – Содержание

фтор-ионов в корнях (■) и проростках (■) ячменя сорта Эльф в зависимости от разведения водной

вытяжки из отходов МР Ф-4Д

Мониторинг

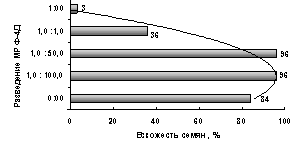

всхожести и роста растений в почве, загрязненной компонентами МР Ф-4Д выявил

существенное торможение развития растений как в корневой, так и в наземной

части (рисунок 4).

|

|

|

|

а |

б |

Рисунок 4 – Влияние

разведения Ф-4Д водой на всхожесть и рост ячменя сорта Эльф: а - на энергию прорастания семян;

б – на

линейный рост листьев (■)

и корней (■)

Таблица 1 – Влияние МР Ф-4Д

на рост и развитие подсолнечника масленичного

|

Растворы |

Количество ростков, шт |

Реакция растений |

|

Дистиллированная

вода |

10 |

Рост и развитие растений нормальное |

|

МР Ф-4Д : вода 1 : 100 |

6 |

Рост и развитие 3 из 10 растений идет

нормально, развитие остальных заканчивается на начальной стадии |

|

МР Ф-4Д : вода 1 : 50 |

3 |

Рост и развитие растений идет только на

начальной стадии |

|

МР Ф-4Д без разведения |

0 |

Роста растений не наблюдается |

Из

полученных результатов следует, что экологическая опасность отходов

фторполимерных производств обусловлена наличием в их составе химических

веществ, используемых в процессе эмульсионной полимеризации тетрафторэтилена

(фторорганических ПАВ на основе перфторированных кислот, полифторированных, а

также кислородсодержащих примесей и олигомеров ПТФЭ).

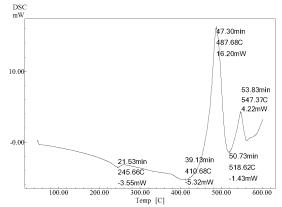

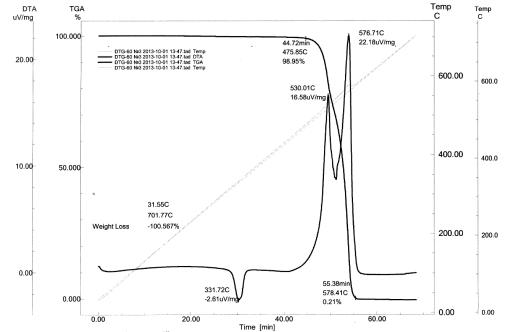

Метод ТДИФ. При температуре нагрева ПТФЭ в интервале 170-330 оС происходит газовыделение, обусловленное

сначала десорбцией газов с поверхности частиц ПТФЭ, затем деструкцией

низкомолекулярной фракции полимера. Последующий нагрев влечет изменение

энергетического состояния молекул (Т > 330 оС), плавление полимера (Т = 400-470 оС) и его деструкцию при Т ≈ 530-578 оС.

Количество выделившегося газа при Т = 400-530 оС резко увеличивается (рис. 5). По данным, полученным методом

газовой хроматографии и масс-спектроскопии (ГХ-МС), установлено, что в процессе

деструктивного фторирования ПТФЭ происходит образование перфторалканов с

короткой углеродной цепью (СnF2n+2, где n=8-26). Также образуются жидкости и

твердые вещества (перфторгексан и др.).

Рисунок 5 – Дифференциально-термический

анализ ПТФЭ

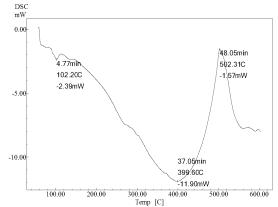

Результаты

дифференциальной сканирующей калориметрии (DSC) для порошков УПТФЭ, полученных гидротермальной

термодеструкцией (ГТД), а также с ТДИФ в присутствии CoF3,

представлены на рисунке 6.

Из

приведенных результатов следует, что УПТФЭ, полученный с переносчиком фтора СоF3,

имеет более однородную структуру макромолекул с мономодальным распределением по

молекулярной массе.

|

|

|

|

а |

б |

Рисунок 6 – Дифференциальная сканирующая

калориметрия УПТФЭ, полученного ГТД (а) и ТДИФ (б)

Применение УПТФЭ. Продукты, получаемые с использованием отходов, как

правило, не используют для изготовления ответственных конструкционных деталей.

УПТФЭ может быть включен в состав твердых смазок, использоваться в качестве

модифицирующего наполнителя в ПТФЭ. Модифицированный таким образом ПТФЭ

пригоден для использования в узлах запорной арматуры, теплоэнергетике и

конструкциях компрессорной техники химических производств. Проводятся

исследования по модификации полимерных волокон с введением в них УПТФЭ [1].

Создаются композиционные покрытия никель-УПТФЭ, цинк-УПТФЭ, фосфат–УПТФЭ [5].

Получен термоустойчивый наноматериал, состоящий из ренийсодержащих наночастиц,

стабилизированных на поверхности УПТФЭ [6-7].

Характеристики УПТФЭ и отходов его

получения. УПТФЭ получали в реакторе

периодического действия методом ТДИФ отходов ПТФЭ. Фторирующим агентом являлся

СоF3. После

завершения процесса термодеструкции реактор не продували азотом, поэтому в

исходной атмосфере всегда присутствовали пары H2O, F2, HF, FeF3. Наличие железа обусловлено высокотемпературной

(430-500 оС) коррозией стенок реактора. В результате в реакторе

образовывались твердые отходы, являющиеся смесью CoF2, СоF3, некоторого

количества УПТФЭ и примесей железа.

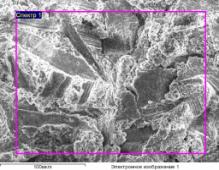

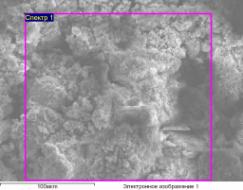

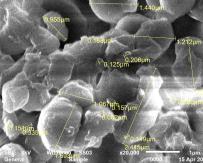

Структура целевого продукта УПТФЭ, полученного методом

ТДИФ, определена методом сканирующей электронной микроскопии (рис. 7), а

состав, полученный энергодисперсионным анализом (ЭДА), приведен в таблице 2.

|

|

|

Рисунок 7 – Структура агломератов УПТФЭ

Таблица 2 – Элементный состав УПТФЭ

|

Элемент |

С |

F |

Итого |

|

Весовой состав, % |

27,26 |

72,74 |

100 |

ЭДА показал, что продукт не содержит каких-либо примесей. Он

состоит из крупных агломератов, которые частично распадаются на меньшие из-за

механической непрочности, образуя при этом сложные структуры.

Технология

получения УПТФЭ методом ТДИФ такова, что все

отходы производства можно переработать с частичным возвратом в схему после

отделения и очистки СоF3 путем экстракции из него водой растворимых

примесей (ионов железа, кобальта и др.), а также загрязненного ими УПТФЭ.

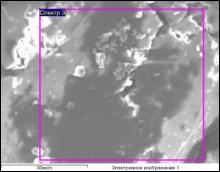

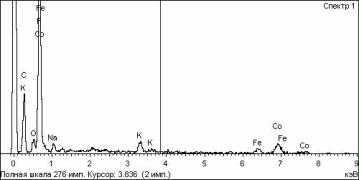

Результаты экстракции приведены на

рисунке 8, а состав - в таблице 3.

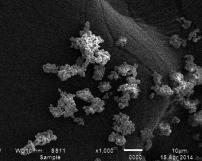

|

|

|

|

а |

б |

Рисунок 8 – Структура

агломератов УПТФЭ (а) и ЭДА-спектр состава экстрагированной части УПТФЭ, полученного методом ТДИФ (б)

Таблица 3 – Элементный состав экстрагированного

УПТФЭ, полученного методом ТДИФ

|

Элемент |

C |

O |

F |

Nа |

K |

Fe |

Co |

Итого |

|

Весовой

состав, % |

27,68 |

3,49 |

51,31 |

1,38 |

2,10 |

3,54 |

10,51 |

100 |

Остаток УПТФЭ, полученный из отхода и

содержащий незначительные количества примесей фторидов и оксидов щелочных

металлов и металлов группы железа, может быть использован в производстве

композитов совместно с дисульфидом молибдена и др. антифрикционными добавками.

УПТФЭ

сохраняет свойства ПТФЭ, который обладает уникальной химической стойкостью к

агрессивным средам, является одним из наиболее термостойких полимеров

(выдерживает температуру до 260 оС при продолжительном

воздействии без существенных изменений) [8].

При

получении ПТФЭ методом ГТД в реакторе периодического действия из отходов ПТФЭ

[5] состав и свойства продуктов отличаются от

полученных методом (ТДИФ). При всех режимах термодеструкции (Т = 500-700

оС) оказалось, что преимущественно образуется тетрафторэтилен

(61,4-78,2 %). Кроме того, в

большинстве опытов наблюдается существенное выделение оксидов углерода – до

18,7 %, гексафторпропилена – до 10,6 % и октофторциклобутана – до 8,7 %

Содержание остальных фторпроизводных менее 1 %, а диоксида углерода – не более

8,7 %. Оптимальная температура процесса составляет

500-650 оС при соотношении водяной пар : ПТФЭ 30-60.

Исследования показали, что

полученный в процессе термодеструкции низкомолекулярный УПТФЭ представляет порошок

агломератов.

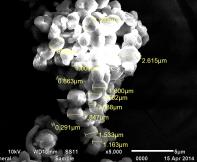

На

рисунке 9 представлена последовательность образования агломерата УПТФЭ. Его

сборка происходит в результате формирования из моночастиц размером 0,1 – 0,2

мкм и менее сферических агрегированных частиц размером 1,0-2,65 мкм, из которых

образуются агломераты размером 10 мкм и более.

|

|

|

|

|

а |

б |

в |

Рисунок 9 – Размерный ряд частиц УПТФЭ, полученных методом ГТД:

а – моночастицы, б – агрегаты, в – агломераты

Элементный состав

частиц порошка представлен в таблице 4.

Таблица 4 – Элементный состав УПТФЭ,

полученного методом ГТД

|

Элемент |

C |

O |

F |

Cu |

Итого |

|

Весовой состав, % |

38,45 |

1,12 |

59,11 |

1,02 |

100 |

Определение

элементного состава агломератов показало, что в УПТФЭ, полученном методом ГТД,

помимо углерода и фтора присутствуют кислород и медь, загрязняющие вторичный

продукт.

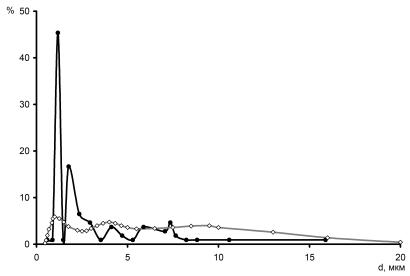

Рассчитанная

нами функция размерного распределения частиц УПТФЭ, полученного методами ГТД и

ТДИФ, приведена на рисунке 10.

Рисунок 10 – Функция размерного распределения УПТФЭ:

○ - метод ГТД, ● - метод ТДИФ

Строение

частиц УПТФЭ в значительной степени упорядочено и характерно для кристаллитов

ПТФЭ, что подтверждено рентгенографическими исследованиями [8].

При

получении УПТФЭ из отходов ПТФЭ методом ТДИФ образуется газовые и твердые

отходы. Для исследования состава парогазовую фракцию улавливали с помощью

поглотителя перфтордекалина (ПФД), способного растворять различные газы, в том

числе кислород и диоксид углерода [6]. Растворимость О2 и СО2 в

воде при 20 оС составляет 2,5 и 65 мл/100 мл, в то время как в ПФД –

42 и 143 мл/100 мл соответственно.

Литература:

1.

Игнатьева Л.Н., Бузник В.М. ИК-спектроскопические исследования

политетрафторэтилена и его модифицированных форм // Рос. хим. ж. (Ж. Рос. хим.

об-ва им. Д.И. Менделеева), 2008. Т.LII. №3. С.139-146.

2.

Краснов А.А. Особенности роторно-вихревого измельчения фторопласта Ф-4 // Новые

технологии. Инжиниринг. С.1-10.

3. Краснов А.А.

Роль операции измельчения в технологиях переработки фторорганических соединений

// Новые технологии. Инжиниринг.

С.1-4.

4. Бузник В.М., Вопилов Ю.Е. и др. Строение ультрадисперсных

порошков ПТФЭ, полученных гидротермальным

способом из промышленных отходов //

Химия в интересах устойчивого развития, 2010. №18. С.33-39.

5.

Патент 2528054 РФ. Способ переработки фторопластов и материалов, их содержащих,

с получением ультрадисперсного фторопласта и перфторпарафинов.

6.

Фукс С.Л., Девятерикова С.В., Хитрин С.В. Композиционные электрохимические покрытия,

имеющие углеродсодержащую дисперсную фазу или политетрафторэтилена // ЖПХ 2013.

Т.86. №10. С.906-910.

7. Таратанов

Н.А., Юрков Г.Ю. и др. Получение и свойства композиционных материалов на основе

ренийсодержащих наночастиц и микрогранул ПТФЭ // Перспективные материалы, 2010.

№5. С.24-30.

8. Филатов

В.Ю., Мурин А.В., Казиенков С.А. и др. Исследование деполимеризации

политетрафторэтилена в присутствии

водяного пара или переносчика фтора // ЖПХ. 2011. Т.84. Вып.1. С.147-150.

9. Хитрин

С.В., Фукс С.Л., Девятерикова С.В. и др. Экологические проблемы переработки

отходов фторпластов // Теоретическая и прикладная экология. 2011. №1. С.76-79.