Технические науки/1. Металлургия

к.т.н. В.М. Серветник,

д.т.н. В.П. Лялюк,

к.т.н. В.В. Кривенко, магистр Е.В. Чупринов

КМИ ГВУЗ

“Криворожского национального университета”

Исследование направлений повышения

стойкости изложниц

Изложницы

испытывают значительные тепловые удары, что приводит к выходу их из строя.

Основными факторами, влияющими на процесс разрушения рабочей поверхности

изложниц, являются: время пребывания металла в изложнице; температуры

заливаемого расплава и изложницы перед заливкой; прочность изложницы (структура

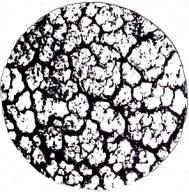

чугуна, наличие вредных примесей, наличие внутренних напряжений и др.). Разрушение

изложницы начинается с опережающего окисления границ между зернами чугуна, и

наиболее слабых участков литья, где имеются скопления неметаллических

включений, дефекты кристаллов.

Расход изложниц на тонну стали колеблется в

очень широком диапазоне (10-50 кг). При этом, более 50% изложниц выходят из

строя по причине нарушения сплошности рабочего слоя [1]. Первопричиной

нарушения сплошности рабочего слоя является сетка разгара (рис. 1), которая

появляется на рабочей поверхности изложниц примерно после 10 наливов.

Одной

из причин эксплуатационных дефектов изложниц являются температурные напряжения,

которые приводят к появлению трещин первого, второго и третьего рода.

Определяющим фактором для роста термических напряжений первого рода является

перепад температур, составляющий 250-350 °С [2]. Причиной появления термических

трещин второго рода считается появление разности температур между внутренней

(осевой) областью стенки изложницы и ее рабочей поверхностью после удаления

слитка (отливки), которая составляет 40-60°С, что приводит к появлению

растягивающих напряжений в рабочей поверхности изложницы. Термические

напряжения третьего рода появляются в рабочем слое изложницы в результате

окисления и роста чугуна и, видимо, в наибольшей степени ответственны за

появление и рост сетки разгара на рабочей поверхности изложницы. Интенсивность

развития трещин обусловлена не только напряжениями, но и изменением механических

свойств чугуна в рабочем слое изложницы, где в результате роста чугуна рабочий

слой резко снижает пластичность [3].

|

|

|

|

Рис. 1. Сетка разгара |

Рис. 2. Опытный стержень |

Авторами

статьи проведены опытно-промышленные исследования способа диффузионного насыщения

поверхности стали и чугуна алюминием (алитирование), повышающее жаростойкость

поверхностного слоя с целью определения возможности алитирования рабочего слоя

изложницы во время ее наполнения сталью и оценки ее стойкости при отливке

8-тонных слитков марки Ст3пс.

В

новой изложнице на уровне 1/3 высоты от низа (самая изнашиваемая область изложницы)

высверливали сквозное отверстие диаметром 100 мм, в которое вставляли стержень

из чугуна, структура и химический состав которого аналогичный изложнице. Половина

рабочей поверхности стержень покрывалась алюминием методом металлизации (рис.

2), закреплялся в отверстии изложницы строго на уровне с рабочей поверхностью

изложницы. Половина площади диаметра стержня с нанесенным слоем алюминия

служила как опытная, а другая половина служила сравнительной площадью, как у

изложницы. Стержни меняли таким образом, чтобы каждый простоял на один налив

больше предыдущего, при этом изложница два раза выпадала из графика

оборачиваемости. Стержни меняли до появления сетки разгара на изложнице и на

рабочей поверхности пробки.

Сетка

разгара на рабочей поверхности изложницы появилась после 11 наливов. На рабочей

поверхности стержня сетка разгара до 16 наливов не появилась ни на опытном, ни

на сравнительном участке. До 10 наливов на рабочей поверхности стержня можно

было визуально определить участок, на который 10 наливов назад был нанесен слой

алюминия. Дальнейшие исследования усложнились по причине разгара кромок

отверстия, в которое ставился стержень. Одной из причин ускоренного износа

кромок отверстия со стороны рабочей поверхности, явилось то, что изложница во

время замены стержня два раза выпадала из графика оборачиваемости, что

приводило к потере температуры. Температура изложницы перед наполнением

снижалась до 40-50 °С вместо 100-120 °С при оборачиваемости по графику, что

увеличивало температурные напряжения второго рода. Вторая причина - это

увеличенный зазор между стержнем и изложницей, который выбирался для удобства и

быстрой замены стержня на горячей изложнице при этом необходимо отметить.

Таким

образом, диффузионное насыщение рабочей поверхности изложницы позволит снизить

отрицательное явление тепловых ударов, разгар рабочего слоя и повысить количество

наливов на 30-50 %. Окончательные количественные выводы по алитированию рабочей

поверхности изложницы будут получены после дальнейших исследований.

Литература:

1. А.С. Филипов / Сменные

литые детали сталеразливочного оборудования / А.С. Филипов, Г.И. Янкелевич,

В.С. Радя - М.: Металлургия, 1965. – 304 с.

2. Ф.Н. Тавадзе, Ф.Н. Алиев, С.Є. Баркан. //

Литейное производство. – 1970. – №1. – С. 22–23.

3. Л.М. Черкасов, В.К.

Могилев, Н.Н. Спичка. // Металлургическая и горнорудная промышленность. – 1971.

- №6. - С. 50-51.