к.т.н., доц. Злобина

И.В., д.т.н., проф. Бекренев Н.В.

Саратовский

государственный технический университет имени Гагарина Ю.А., Россия

Обоснование амплитудно-частотных

параметров ультразвуковой обработки твердых композиционных материалов

Введение

Для современного приборостроения, в частности

создания средств навигации и контроля параметров движения летательных аппаратов,

характерно широкое применение изделий, основные элементы которых

изготавливаются из высокотвердых, но в тоже время хрупких, материалов (кварц,

ситалл). В тоже время некоторые изделия по условиям эксплуатации

изготавливаются из твердых материалов, имеющих неоднородную композиционную

структуру кристаллического характера (керамика, газотермические покрытия на

легкой металлической основе). Подобные материалы применяются в элементах

термически нагруженных изделий авиационной техники, в частности – двигателях

[1-3]. К деталям предъявляют высокие требования по точности: погрешность формы

не превышает 0,5 мкм, шероховатость – 0,04 мкм по параметру Rz

, толщина дефектного

слоя не должна превышать 5 мкм. При этом в деталях формируются внутренние

напряжения, способные вызвать разрушение изделия. Традиционно обработка хрупких

материалов осуществляется алмазным шлифованием свободным или связанным

абразивом с последующей многостадийной полировкой для удаления протяженных дефектных

слоев, образовавшихся на первых операциях [4]. Для повышения производительности

обработки и формообразования криволинейных поверхностей в подобных изделиях,

начиная с 60-х годов прошлого века применяется ультразвуковая размерная

обработка [5-7], научные основы которой были заложены в СССР и Японии. Однако,

в процессе ультразвуковой обработки под поверхностью детали формируется

охрупченный слой микротрещин, что уменьшает возможности использования данной

технологии применительно к изготовлению описанных выше прецизионных изделий.

Целью наших исследований явилось изыскание технологических

параметров ультразвуковой обработки, обеспечивающих снижение протяженности

нарушенного подповерхностного слоя твердых композиционных материалов при

сохранении высокой интенсивности съема.

Методика

исследований

Экспериментальные исследования производили на специальной

ультразвуковой установке, имеющей сменные пьезокерамические преобразователи и ультразвуковой

генератор, программируемый с ноутбука на частоту выходного сигнала в диапазоне

22-66 кГц с шагом 100 Гц. Обрабатывали образцы из керамики КП-1 и сплава Д16Т с

плазмонапыленным покрытием WC. Производили

индентирование поверхности инструментом в виде наконечника, выполненного из

инструментальной стали 9ХС и термообработанного до твердости HRC 60…65. Острие

наконечника имело вид конуса с углом при вершине 60º. Обрабатывали образцы

из КП-1 и с покрытием WC методом доводки

алмазным микропорошком АСМ зернистостью 5/3, 14/7, 28/14 мкм при скорости 10

м/мин и давлении 50 Н/мм2. Для сравнения результатов воздействия

ультразвука осуществляли обработку кварцевого стекла КУ-1.

Внешний вид поверхности образцов оценивали при

помощи цифрового микроскопа Digital Microscope

2.0 MP 1000X, шероховатость

обработанной поверхности при помощи цифрового профилографа-профилометра «Калибр 170623». Микротвердость

материалов определяли на цифровом твердомере HVS-1000.

Экспериментальные

результаты и их обсуждение

В ходе измерения микротвердости не установлено

корреляции размеров отпечатка и микротвердости материала (табл. 1), что

позволяет сделать вывод о преимущественном влиянии соотношения

амплитудно-частотных характеристик процесса и параметров структуры материала на

внедрение наконечника в поверхностный слой.

Таблица 1

Глубина отпечатка при

ультразвуковом индентировании хрупких материалов (А = 4 мкм, Р = 7,5 Н)

|

Материал |

WC |

СО-115 |

КУ-1 |

КП-1 |

|

D, мм |

0,038 |

0,097 |

0,037 |

0,025 |

|

Нμ, Н/мм² |

636 |

980 |

1437 |

3202 |

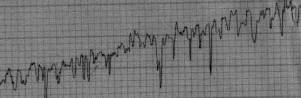

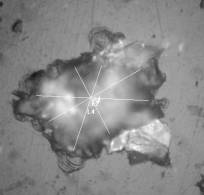

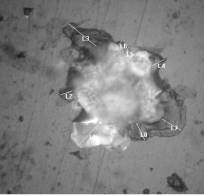

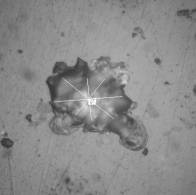

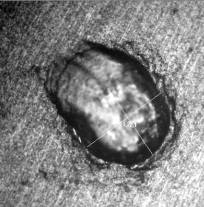

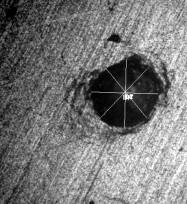

Изменение формы и размера отпечатков индентора в

зависимости от амплитуды и материала образца представлено на рис. 1. Видно, что

амплитуда ультразвука оказывает наибольшее влияние на параметры отпечатка среди

всех изменяемых факторов. При этом на форму сколов наибольшее влияние оказывает

исходная структура материала. Для аморфного стекла характерны протяженные

округлые в плане слоистые сколы, на сколах керамики отчетливо видно

кристаллическое строение (сколы идут по границам зерен). При рассмотрении

покрытия видна значительная доля пластического оттеснения материала по

периферии отпечатка, но при этом покрытого трещинами.

Исследованиями ультразвуковой размерной

обработки установлено, что наибольшее влияние на скорость съема, определяемую

интенсивностью разрушения структуры материала, оказывают зернистость алмазного

микропорошка и амплитуда колебаний инструмента. При этом также, как при

индентировании, отмечен факт, что твердость материала не является определяющим

фактором в различии интенсивности разрушения исследуемых материалов.

По-видимому, здесь основную роль играют

характеристики структуры данных материалов: размеры зерен и прочность их связи

между собой (когезия). Тем самым частично подтверждается высказанное нами предположение, что при ультразвуковой обработке

хрупких материалов целесообразно учитывать именно размерные параметры их

структуры во взаимосвязи с амплитудой и частотой колебаний.

а

б в

г д е

Рис. 1.

Результаты ультразвукового индентирования керамики КП-1 (а,

б, в) и покрытия WC (г, д, е) х150

А=10 мкм (а, г), А=5 мкм (б, д), А=3 мкм (в, е)

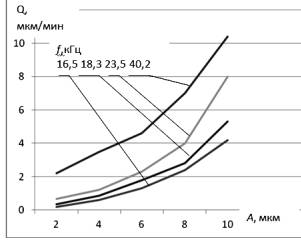

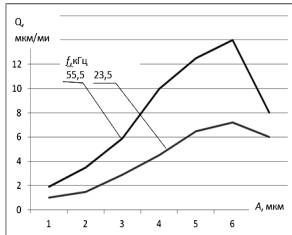

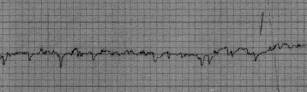

Частота ультразвука также оказывает существенное

влияние на скорость съема, поскольку наряду с амплитудой определяет величину

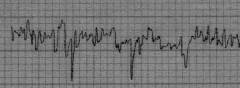

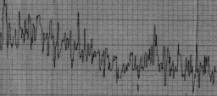

колебательной скорости и интенсивность ультразвука. На рис. 2 – 3 графики показывают изменение величины

скорости съема от амплитуды при работе на различных частотах. Видно, что при

использовании амплитуды в 2 мкм можно добиться той же производительности

обработки, что и при А = 5 мкм для КП-1 или А = 4 мкм при обработке покрытия WC. Однако, при этом согласно опытам по индентированию можно

добиться значительного снижения величины трещиноватого слоя и размеров сколов,

создающих нежелательную систему дефектов в поверхностном слое.

|

|

|

|

Рис. 2. Влияние

частоты и амплитуды ультразвука на скорость съема при обработке керамики КП-1

(порошок АСМ 5/3) |

Рис. 3. Влияние частоты и амплитуды ультразвука на

скорость съема при обработке покрытия WC (порошок АСМ 5/3) |

Следует отметить различный характер зависимостей

скорости съема от амплитуды для керамики и покрытия: при обработке керамики

графики имеют возрастающий характер с амплитудой, а при обработке керамики –

экстремум в области амплитуд 5,5 – 6,5 мкм. Это по нашему мнению связано с тем,

что интенсивность разрушения кристаллической структуры зависит от соотношения

размеров ее зерен и амплитуды. В случае плазмонапыленного покрытия его

структура образована агломератами,

средний размер которых составляет по данным оптической микроскопии 10-11 мкм.

Экстремум скорости съема находится при амплитуде 6 мкм. Таким образом, для

покрытий аналогичной с WC твердости и плотности

структуры может быть рекомендована амплитуда колебаний, определяемая

зависимостью

![]() (1)

(1)

где

dЗ,– средний размер зерна кристаллической

структуры.

Размеры зерен керамики КП-1 составляют от 50 до

70 мкм, т.е. величина амплитуды должна составлять по установленной зависимости

30-35 мкм, что не было достигнуто в эксперименте и чего практически сложно

добиться с использованием пьезокерамических излучателей, поэтому полученные

графики не носят экстремального характера.

Шероховатость обработанной поверхности

однозначно зависит от величины амплитуды колебаний: с ростом амплитуды величина

шероховатости увеличивается. Однако, по-видимому, на характер зависимости

влияют отношение амплитуды и размеров зерен структуры и абразива, поскольку,

как показывают данные экспериментов, наиболее интенсивный рост в исследованном

диапазоне параметров наблюдается при А = 4-8 мкм. При меньших и больших

амплитудах он замедляется. Это можно объяснить на основе установленной А.И.

Марковым закономерности, согласно которой при больших амплитудах происходит

дробление абразивных зерен на мелкие фрагменты, что приводит к снижению съема и

шероховатости, а при малых амплитудах глубина внедрения зерен в материал мала

и, следовательно, мала шероховатость. Влияние амплитуды колебаний на

шероховатость плазмонапыленного покрытия WC представлено в табл. 2.

Таблица 2

Влияние

амплитуды колебаний на шероховатость обработанной поверхности покрытия WC (f = 23,5 кГц, АСМ 5/3)

|

А, мкм |

2 |

4 |

6 |

8 |

10 |

|

Ra мкм |

0,22 |

0,28 |

0,36 |

0,6 |

0,73 |

Видно, что при трехкратном увеличении амплитуды

от 2 до 6 мкм наблюдается постепенный рост шероховатости в 1,6 раза. При

увеличении амплитуды от 6 до 8 мкм наблюдается скачкообразное увеличение

практически в 1,7 раза. В дальнейшем рост данного параметра вновь замедляется.

Данный факт может быть объяснен определенным соотношением размеров агломератов

плазмонапыленного покрытия и амплитуды колебаний инструмента.

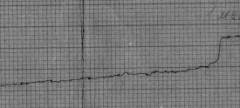

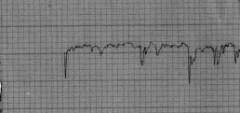

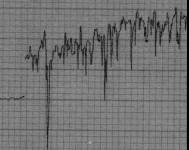

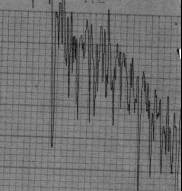

Профилограммы обработанной поверхности

исследованных материалов представлены на рис. 4.

Выводы

Из данных материалов следует, что с увеличением

амплитуды и частоты колебаний возрастает глубина трещиноватого слоя в 3-10 раз

(в исследуемом диапазоне параметров). При увеличении частоты шероховатось

поверхности снижается из-за перекрытия следов ударов абразивных зерен.

Увеличение амплитуды во всех случаях ведет к росту шероховатости. При обработке

на рациональной частоте колебаний формируется поверхность с минимальной

шероховатостью и малым дефектным слоем (снижение до 3-5 раз), что с учетом

отмеченных выше результатов по скорости съема позволяет рекомендовать новый

принцип разработки ультразвуковых технологий размерной обработки, заключающийся

в определении минимальных по критерию дефектности поверхности амплитуд и

рациональных по критерию скорости съема при данной определенной амплитуде

частотах для практического использования.

Полученные результаты подтверждают наши

предположения, согласно которым механизм разрушения тверджых хрупких материалов

в результате ультразвуковой абразивной обработки зависит прежде всего от

взаимосвязи амплитудно частотных характеристик ультразвукового процесса и

размерных параметров структуры обрабатываемого материала.

|

|

|

|

а |

б |

|

|

|

|

в |

г |

|

|

|

|

д |

е |

|

|

|

|

ж |

з |

Рис. 4.

Профилограммы поверхности керамики КП-1 после ультразвуковой обработки (микропорошок

АСМ 5/3)

Исходная поверхность

(а); А= 2 мкм, f = 18,3 кГц (б); А = 4 мкм, f = 18,3 кГц (в); А = 6 мкм, f = 18,3 кГц (г); А

= 8 мкм, f = 18,3 кГц (д); А = 10 мкм, f = 18,3 кГц (е); А

= 6 мкм, f = 23,5 кГц (г); А = 2 мкм, f = 40,2 кГц (г);

Таким образом, режимы ультразвуковой обработки твердых хрупких материалов, как и

конструкционных сплавов [9], должны назначаться с учетом особенностей структуры

конкретного подлежащего обработке материала.

Литература

1.

Каблов

Е.Н. Высокотемпературные конструкционные композиционные материалы на основе

стекла и керамики для перспективных изделий авиационной техники / Е.Н. Каблов,

Д.В. Гращенков, Н.В. Исаева и др. // Стекло и керамика. - № 4, 2012. – С. 7-11.

2.

Mach T., Perthasarathy T.A., Hee

D.L. Polycrystalline YAG: Structural fnd Functional // J. Ceram. Process. Research.-2014.V.5.P.369-379.

3.

Wesch W. Silicon Carbide: Synthesis

and Processing // Nucl. Instrum. Methods. Phys. Rev. Sect. B.

1996.V.116.P.305-321.

4. Выбор технологических условий и режимов

алмазного шлифования пластин из хрупких неметаллических материалов /А.В.

Балыков, А.Б. Липатова// Технология металлов. 2011. № 1, С. 42-51.

5.

Бржозовский Б.М., Бекренев Н.В. Ультразвуковые технологические процессы и

оборудование в машино- и приборостроении. –

Саратов.: СГТУ, 2009. 348 с.

6.

Марков А.И Ультразвуковая обработка

материалов. – М.: Машиностроение, 1980. - 200 c.

7. Clerio M. Bearbeitung mit Ultraschall //

Werkstatt+Betrieb. №

12, 2013. – S. 34-35.

8.

Ионов В.Н., Селиванов В.В. Динамика разрушения деформируемого тела. – М.:

Машиностроение, 1987. – 272 с

9. Бекренев Н.В. Обоснование метода повышения

эффективности ультразвуковой обработки конструкционных материалов на основе

установления корреляции амплитудно-частотных параметров процесса и фрактальной

размерности их структуры / Н.В. Бекренев, Протасова Н.В., Петровский А.П. //

Вестник СГТУ, № 3 (41), вып. 2, 2009. С. 23-27.