Технічні науки/12.

Автоматизовані системи управління на виробництві

К.т.н. Борин В.С., магістр Козак Ю.В.

Івано-Франківський

національний технічний університет нафти і газу,Україна

АВТОМАТИЗАЦІЯ ТЕХНОЛОГІЧНОГО ПРОЦЕСУ

НИЗЬКОТЕМПЕРАТУРНОЇ СЕПАРАЦІЇ ГАЗУ

Системи контролю і

автоматики блоку низькотемпературної сепарації газу повинні функціонувати в

режимі реального часу, забезпечуючи централізований контроль та виконання

керуючих, інформаційних та сервісних функцій [1].

Для

виконання покладених функцій потрібна система зі складною ієрархічною структурою, яка забезпечуватиме наступні

рівні контролю та керування:

-

перший

(локальний) – складають давачі і виконавчі механізми (до них

відносяться не тільки найпростіші перетворювачі фізичних величин в електричні

сигнали, але й мікропроцесорні пристрої обробки вхідних команд та вихідних

сигналів);

-

другий

рівень (агрегатний) займає програмований контролер (один або декілька),

який оснащений програмою збору і обробки даних (на функціональних панелях та

щитах автоматизації) зчитує інформацію з давачів (температури, тиску,

розрідження), визначає положення виконавчих механізмів і надає цю інформацію

іншим підсистемам САК, реалізує завдання автоматизованого керування

технологічним процесом завдяки видачі сигналів керування на виконавчі

механізми;

-

третій

(централізований) – АРМ

оператора, яке розташоване в оператор ній пункту очистки і заміру газу (ПОЗ) і

обладнується робочою станцією (ПЕОМ) (з

можливістю збереження архівів подій і технологічних параметрів протягом

потрібного інтервалу часу), засобами відображення (дисплейні системи, екранні

табло, мнемосхеми та ін.), відповідним програмним забезпеченням, комунікаційними

засобами (модеми, адаптери, перетворювачі і т. д.) та джерелами безперебійними

джерелами живлення, що забезпечують роботу важливих технічних засобів при

аварійному пропаданні напруги живлення.

Ядром

системи автоматики та контролю є універсальні мікропроцесорні ПІД-регулятори МІК-25 підприємства МІКРОЛ (адреса: УКРАЇНА, 76000,

м.Івано-Франківськ, вул. Грюнвальдська, 17/19 [2].

Регулятори

МІК-25 представляють собою новий клас сучасних цифрових регуляторів неперервної

дії з аналоговим, імпульсним чи двопозиційним виходом. Регулятори

використовуються для управління технологічними процесами в промисловості.

Регулятор МІК-25 дозволяє забезпечити високу точність підтримки значення

вимірюваного параметру. Зовнішній вигляд МІК-25 представлено на рис. 1.

Рис. 1 Мікропроцесорний керуючий комплекс МІК-25.

Відмінною особливістю регулятора МІК-25 є наявність трирівневої

гальванічної ізоляції між входами, виходами і мережею живлення.

Регулятори МІК-25 конфігуруються через передню панель приладу чи через

гальванічно розділений інтерфейс RS-485 (протокол ModBus), що дозволяє

контролювати і модифікувати їх параметри за допомогою зовнішнього пристрою

(комп’ютера, мікропроцесорної системи керування) та використовувати прилад в

якості віддаленого контролера при роботі в сучасних мережах управління і збору

інформації (прийому-передачі команд і даних), SCADA системах і т.п.

Протоколом зв’язку по інтерфейсу RS-485 є протокол

Modbus режим RTU (Remote Terminal Unit).

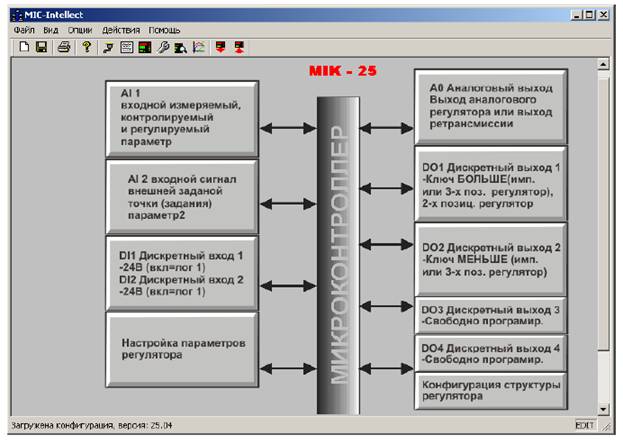

Високоефективні можливості роботи з

мікроконтролерами МІК-25 досягаються при використанні програмного

пакета-конфігуратора "МІК-Інтелект". Вигляд вікна програми в режимі

початкового конфігурування контролерів представлено на рис. 2.

Рис. 2. Програмний

пакет-конфігуратор "МІК-Інтелект".

Регулюючі

клапани з електричним виконавчим механізмом застосовуються в технологічних

процесах в якості регулюючого пристрою для рідких і газоподібних середовищ,

нейтральних стосовно матеріалів деталей, що стикаються із середовищем, при температурі навколишнього середовища -20 до +50 ˚С, при відносній вологості 80%.

Рівнемір радіохвильовий БАРС 341И виробництва

приладобудівного підприємства “Контакт-1” призначений для високоточного безконтактного вимірювання рівня нафти,

нафтопродуктів, мазуту та інших рідких середовищ (в т.ч., агресивних і

високов’язких) в технологічних і товарних резервуарах, танках, бункерах,

стаціонарних ємностях, а також для передачі вимірювальної інформації пристроям

автоматизованих систем управління (АСУ) чи вторинним приладам.

У склад

вимірювальної системи входять радіохвильовий датчик рівня, адаптер інтерфейсів RS 485 / RS 232 та джерело живлення.

Датчик випромінює радіохвилі в напрямі поверхні контрольованого

середовища. В результаті обробки параметрів відбитої радіохвилі виділяється

сигнал, пропорційний відстані від датчика до поверхні продукту.

Мікропроцесорний модуль опрацьовує виділений сигнал і визначає відстань до

поверхні продукту та рівень продукту в ємності. Виміряні значення відстані та

рівня передаються по лінії зв’язку у вигляді кодової посилки і у вигляді

струмового сигналу (4 - 20 мА).

Лінія зв'язку виконується двопровідним екранованим кабелем з хвильовим

опором 100 Ом. Перерізи жил всіх проводів від 0.75 до 2,5 мм2,

довжина - до 1000 м.

Структурна схема модернізованої системи автоматизованого керування

процесом низькотемпературної сепарації газу представлена на рис. 3.

Рис. 3 – Структурна схема системи автоматичного керування процесом

низькотемпературної сепарації газу

Література:

1.

Семенцов Г.Н. , Чигур

І.І., Шавранський М.В. , Борин В.С. , Фазі – логіка в системах керування :

2.

Навчальний посібник. –

Івано-Франківськ : Факел, 2002 – 40- 50 с.

3. Калабеков Б.А. Цифрові пристрої і мікропроцесорні системи: Підручник для технікумів зв'язку. - Москва: Гаряча лінія-телеком, 2000. - 336с.