Технічні науки / 3. Галузеве

машинобудування

Гордєєв А.І., Урбанюк Є.А., Остроушко О.Ю.

Хмельницький національний університет

СТАТИЧНЕ БАЛАНСУВАННЯ СПЕЦІАЛЬНОГО ТОКАРНОГО ПРИСТРОЮ

ІЗ ЗАСТОСУВАННЯМ

ПРОГРАМНОГО ПРОДУКТУ SolidWorks

У певних умовах обробки різанням можуть виникати значні періодичні

коливання технологічної системи верстат-пристрій-інструмент-деталь (ВПІД), які

називають вібраціями.

Вібрації технологічної системи викликають підвищене зношування деталей і

вузлів верстата, збільшують зношування різального інструменту, погіршують якість

обробленої поверхні, знижують точність обробки та обмежують продуктивність

роботи верстата.

Вимушені коливання виникають під дією зовнішньої періодичної збурювальної

сили. У верстатах періодичну силу може викликати ряд причин, головними з яких є

переривчастий процес різання та дисбаланс мас, що обертаються. Інтенсивність

вимушених коливань залежить від величини збурювальної сили і ступеню збігання

її частоти із частотою власних коливань системи ВПІД, тобто, імовірності виникнення

явища резонансу [1,2].

Усунення можливості появи критичних вимушених коливань пов’язане, у першу

чергу, зі зменшенням величини збурювальних сил, що досягається балансуванням системи

деталь-верстатний пристрій, тобто, усуненням статичної неврівноваженості, яка виникає

тоді, коли центр ваги системи деталь-пристрій розмішується не на осі її обертання.

У загальному випадку маса виробу, що встановлений

в спеціальному пристрої для оброблення несиметричних деталей, розташовується

відносно осі обертання шпинделя із зміщенням. Тому у статичному стані, тобто,

коли система перебуває в спокої, центр її ваги завжди буде прагнути зайняти

нижнє положення (рис.1, а) – система

статично незбалансована.

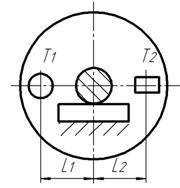

Стан рівноваги може бути досягнутий шляхом

видалення частини металу деталі свердлуванням, спилюванням або фрезеруванням з

боку неврівноваженої маси або додаванням противаги. В останньому випадку

для врівноваження деталі з діаметрально

протилежного боку додають вантаж масою Т2

з таким розрахунком, щоб момент Т2·L2 дорівнював моменту неврівноваженої маси Т1·L1, а, отже, виконувалась умова статичного

балансування

![]() (1)

(1)

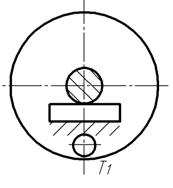

За цієї

умови система буде знаходитися у стані рівноваги у будь-якому положенні, так як

центр її ваги буде лежати на осі обертання (рис.1, б).

а) неврівноважена

система а) врівноважена

система

Рис. 1 – Схема статичного врівноваження деталей: Т1 – маса

неврівноваженої деталі; Т2

– маса вантажу, що врівноважує; L1, L2 – їх відстані від осі обертання

Статичне балансування проводять, як правило, при

встановленні пристрою із деталлю на горизонтально орієнтованих паралельних призмах,

циліндричних стрижнях або роликових опорах. Так як точність статичного

балансування багато в чому залежить від якості поверхонь цих деталей, то поверхні

призм, стрижнів чи роликів мають бути ретельно оброблені.

Для підвищення точності статичного балансування та

скорочення часу на його виконання запропоновано проводити його вже на етапі

проектування верстатного пристрою, що зручно та ефективно можна реалізувати із

застосуванням програмного продукту SolidWorks. Розглянемо це на

прикладі статичного балансування спеціального токарного пристрою для підрізання

торця деталі «Корпус» та розточування його основного отвору.

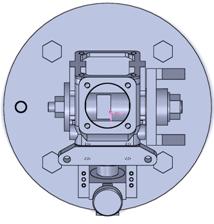

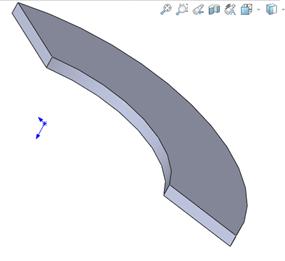

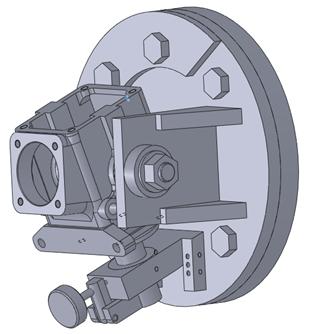

На першому етапі була створена 3D-модель деталі (рис.2). Далі створена 3D-модель

спеціального токарного пристрою із встановленою деталлю, але без противаги (рис.3).

|

|

|

|

Рис. 2 – 3D-модель деталі «Корпус» |

Рис. 3 – 3D-модель спеціального

токарного пристрою |

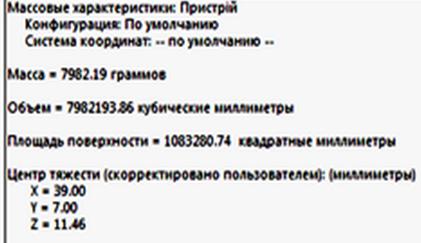

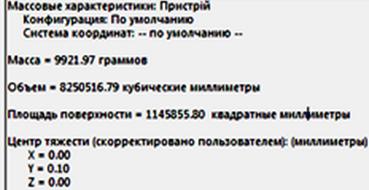

З метою проведення статичного балансування системи «верстатний пристрій-корпус»

за допомогою програмного продукту SolidWorks було встановлено масу пристрою із

деталлю та координати центра мас системи (рис.4).

Рис. 4 – Результати розрахунку маси пристрою та координат

центру мас системи

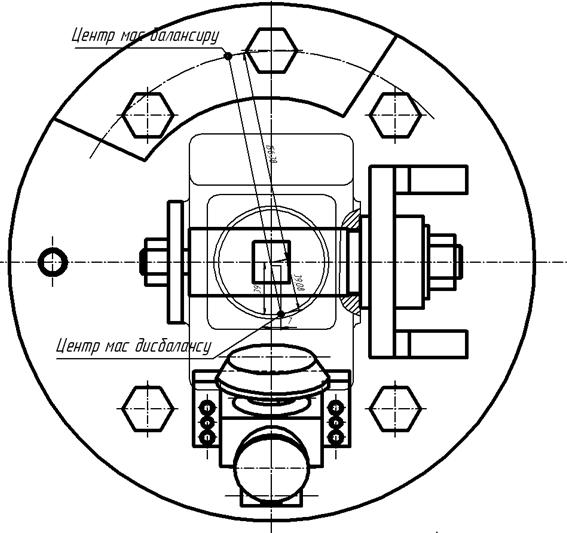

Координати розташування центру маси системи «верстатний пристрій-корпус» нанесені

на схему пристрою і, виходячи з конфігурації

пристрою, вибрано контури противаги та місце її розташування (див.

рис.5).

Рис. 5 –

Схема до розрахунку маси противаги

Маса противаги може бути визначена із забезпечення умови (1):

(2)

(2)

де mсист – маса системи «верстатний

пристрій-корпус»;

mпрот – маса противаги;

R1 – відстань від геометричного центру токарного

пристрою до центра мас системи «верстатний пристрій-корпус»;

R – відстань від геометричного центру токарного пристрою

до центру мас противаги.

Згідно даних, отриманих в програмі SolidWorks та при побудові розрахункової

схеми (рис.5), mсист. =7982,19гр.; R1= 39,08мм; R=156,38мм.

Маса противаги тоді становить

Знаючи конфігурацію та масу деталі «Противага», можна визначити її остаточні розміри, тобто,

товщину пластини та створити 3D-модель деталі «противага» без кріпильних

отворів (рис.6).

Рис. 6 – Вид 3D-моделі противаги без кріпильних отворів

Далі

деталь «Противага» розташовуємо на моделі пристрою, створеній у програмному

продукті SolidWorks (рис.8).

Рис. 7 –

3-D модель спеціального токарного пристрою

з деталлю та встановленою противагою

Кріплення деталі «Противага» здійснюється тими ж болтами, що

використовуються в конструкції токарного пристрою для з’єднання

поворотної планшайби, тому відсутність кріпильних отворів на моделі противаги

на результати балансування суттєво не впливає.

3D-моделювання у програмному продукті SolidWorks

дає можливість повторно розрахувати координати центра мас спеціального

токарного пристрою з встановленою деталлю

та противагою.

Рис. 8 – Результати розрахунку маси пристрою противагою

та координат центру мас статично збалансованої системи

Як видно із результатів розрахунків

(рис. 8) координати

центра мас мають практично нульове значення, тому можна вважати, що спроектований

виріб статично збалансований.

Висновок. Проведення

попереднього статичного балансування токарного пристрою на етапі його створення

за допомогою програмного продукту SolidWorks дозволяє скоротити витрати часу на

проведення натурного статичного балансування та підвищити його точність.

Джерела інформації:

1. Левитский Н. И. Колебания в машинах

/ Н. И. Левитский. – М.: Наука, 1988. – 336 с.

2. Современные методы и средства балансировки машин

и приборов / Под ред. В.А.

Щепетильникова М.: Машиностроение, 1985. – 232 с.