Крупина Ю.М. студент, наук.кер. Мельник О.О., к.т.н.,

доц.

Національно технічний

університет «КПІ ім.

Ігоря Сікорського», м. Київ, Україна

Вибір технологічних баз для деталі «Стійка»

Науково технічний прогрес в

машинобудуванні в значній мірі визначає

розвиток і вдосконалення всього народного господарства країни. Найважливішими

умовами прискорення науково-технічного прогресу є зростання продуктивності

праці, підвищення ефективності суспільного виробництва і поліпшення якості

продукції. Ефективне використання

сучасних, автоматичних і потокових ліній, верстатів з програмним

управлінням, у тому числі і багатопроцесорних електронних обчислювальних машин

і іншої нової техніки, вживання прогресивних форм організації і економіки

виробництв - все це направлено на підвищення ефективності виробництва і якості продукції.

Найважливіші сучасні напрями розвитку

технології машинобудування - це оптимізація режимів і процесів обробки,

автоматизація серійного виробництва, вживання технологічних методів, підвищення експлуатаційних якостей

виготовлення виробів.

В якості матеріалу заданої деталі виготовлення

«Стійка» прийнято сталь 08Х18Н10Т ГОСТ 1412-85.

Для деталей з легованої сталі характерні мала чутливість до впливу зовнішніх

агресивних середовищ. Деталь відноситься до класу деталей «Стійка». На що

вказують наступні ознаки: з двох боків є фланці з отворами Ø13 мм і

Ø12мм – для закріплення в корпусі. Також є оглядове вікно, що слугує для

контролювання стану агресивного середовища в трубопроводі.

Стійка призначена для з’єднання

трубопроводу і огляду процесу протікання середовища. Робоча поверхня M56х2-7Н вказує на загвинчування труб.

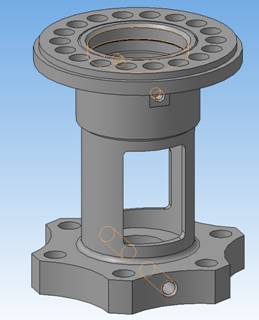

Масу деталі знаходимо за допомогою програмного засобу КОМПАС-3D [1,2] попередньо побудувавши тривимірну модель деталі

«Стійка» (рис.1).

Рис.1 – 3-D модель деталі «Стійка»

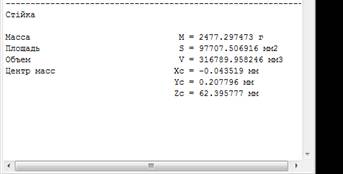

Маса деталі

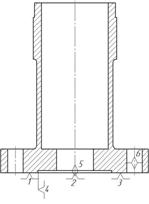

При виборі методу отримання

заготовки в першу чергу враховують

матеріал деталі, тип виробництва, якість поверхонь заготовки та її точність, а

також можливості наявного обладнання. В нашому випадку найдоцільнішим є метод

отримання заготовки відділенням (відрізанням або вирізанням) від стандартного

сортового прокату рис.2.

Було проведено обґрунтування вибору баз для технологічного

процесу виготовлення деталі [3,4]. Алгоритм обґрунтування вибору технологічних баз

передбачає послідовне виконання таких етапів:

-

обґрунтування вибору загальних технологічних баз (ЗТБ);

-

обґрунтування вибору технологічних баз (ТБ) для перших операцій технологічного

процесу (ТП);

Вихідними

даними для вибору є робоче кресленик деталі і вузла в який входить задана

деталь.

Для обґрунтування необхідно виконати

класифікацію поверхонь деталі за службовим призначенням.

Конструкції будь-якої деталі можна

представити як сукупність чотирьох видів поверхонь:

-

основні конструкторські бази ОКБ;

-

допоміжні конструкторські бази ДКБ;

-

кріпильні поверхні КП;

-

вільні поверхні ВП;

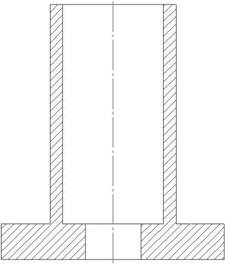

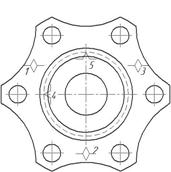

На рис.3 наведена класифікація

поверхонь деталі.

Аналіз технологічних процесів виготовлення корпусних деталей першої групи

свідчить, що в переважній більшості в якості загальних технологічних баз

використовуються поверхні основних конструкторських баз:

ОКБ→ЗТБ

ЗТБ - це комплект технологічних баз,

який забезпечує реалізацію всього технологічного процесу, або його частини.

Рис.3 - Класифікація поверхонь деталі

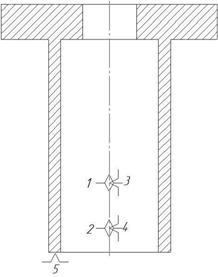

Теоретична схема базування по загальним технологічним базам наведено на

рис.4.

Дана схема реалізується У(3) -

площиною трикулачкового патрона(установочна база, яка полишає деталь трьох

ступенів вільності); ПО(2) – циліндричним

коротким пальцем (подвійна опорна, полишає деталь двох ступенів

вільності); О(1) – зрізаним ромбічним

пальцем(опорна, полишає деталь одного ступеня вільності).

Рис.4 - Теоретична схема базування по

загальним технологічним базам

Після вибору

схеми базування по загальній технологічній базі необхідно перевірити можливість

її незмінного використання для всіх технологічних операцій.

При обґрунтування ТБ для перших

операцій необхідно керуватися такими важливими закономірностями проектування

технологічних процесів.

- ТБ повинна забезпечувати оброблення всього комплекту баз ЗТБ

за одну технологічну операцію, що забезпечить необхідне просторове положення

всіх поверхонь ЗТБ;

- До комплекту ТБ для першої операції доцільно включити

поверхні заготовки, які за технологічним процесом не обробляються, що

забезпечить правильне просторове положення необроблених поверхонь відносно

оброблених;

- Повторне включення всіх необроблених поверхонь до комплекту

ТБ для наступних операцій технологічного процесу не допускається;

- Якщо комплект ЗТБ не може бути оброблений за одну операцію,

то для її реалізації необхідно обов’язково обробити установчу базу, яку

необхідно включити в комплект ЗТБ для наступних операцій;

- Якщо всі поверхні заготовки повинні оброблятись, то в

комплект ТБ необхідно включити поверхні з мінімальними припусками, або поверхні

заготовки на яких не допускається брак;

- Якщо є декілька комплектів

ТБ для першої операції, то за базу необхідно приймати поверхні, які

зв’язані з поверхнями, що обробляються найкоротшим розмірними ланцюгами;

- На поверхнях заготовки, що входять в комплект ТБ не повинно

бути лінії рознімання опок, або штампу, залишків ливникової системи, додатку,

та, по можливості, доцільно їх формувати в одній частині штампу або опоки.

При виборі ТБ для перших

операцій на яких оброблюється ЗТБ необхідно вияснити які основні завдання

необхідно вирішити :

a)

Забезпечити

правильне положення необроблених поверхонь заготовки відносно оброблених;

b)

Створити

рівномірний припуск на подальше оброблення особливо відповідальних поверхонь.

Дана схема базування реалізується

У(3) - площиною трикулачкового патрона; ПО(2) – короткими кулачками

трикулачкового патрона.

Рис..5 –

Теоретична схема базування по технологічним базам

Рис.6

– Теоретична схема базування по технологічним базам

Дана схема базування реалізується

У(3) - площиною трикулачкового патрона; ПО(2) – трикулачковим патроном з

короткими кулачками.

Рис.7

– Теоретична схема базування по технологічним базам

Дана схема базування реалізується

ПН(4) - представлена призматичними губкми; О(1) - площиною самоцентрівних

тисків.

В результаті з

наведених схем базування по ТБ приймаємо схему зображену на рис. 7, як таку що

максимально задовольняє вимогам базування задані креслеником та оброблення заданих поверхонь.

Література