Технічні науки / 3. Галузеве машинобудування

Присяжний

Л.В., Каразей В.Д., Урбанюк Є.А.,

Хмельницький національний

університет

ПІДГОТОВКА ВИРОБНИЦТВА ПРЕС-ФОРМ ДЛЯ ЛИТВА ТЕРМОПЛАСТІВ З ВИКОРИСТАННЯМ

ПАКЕТУ SOLIDWORKS ТА ЙОГО МОДУЛІВ. Ч1

Виробництво виробів з найбільш поширеного

виду пластмас – термопластів (ТП) потребує складного і дорогого оснащення,

якими є прес-форми (ПФ) для лиття під тиском. Ці форми відрізняються великою

розмаїтістю конструктивних рішень, дають можливість забезпечити високий ступінь

автоматизації процесу та гарну якість виробів.

Процесу виготовлення прес-форм передує

підготовка його виробництва, яка включає в себе дві основні складові:

конструкторську та технологічну. В роботах [1-2] авторами

уже відмічалась складність і тривалість процесу проектування і виготовлення ПФ

та пропонувались певні шляхи підвищення ефективності проектних робіт. В зв’язку

з все більшим використанням в машинобудуванні пакету SolidWorks

та появою

і подальшим вдосконаленням його модулів (зокрема Solid Plastics та CAMWorks) виникає потреба оцінки цих комп’ютерних

програм та розробки рекомендацій по їх застосуванню для підготовки виробництва

ПФ.

В даній роботі (частина 1) автори

ставлять за мету висвітити питання підготовки виробництва ПФ для лиття

термопластів для умов одиничного виробництва на прикладі розробки ПФ для литва

деталі «весло».

Основними завданнями є:

а) використання інформаційного

забезпечення проектування ПФ за матеріалами робіт [1,3];

б) відпрацювання литої деталі на

технологічність;

в) моделювання процесу литва у SolidWorks Plastics;

г) проектування ПФ та її конструювання у SolidWorks;

д) розробка керуючих програм на формотворні деталі ПФ в CAMWorks.

Для повноцінного проектування ПФ

конструктор повинен мати відповідне інформаційне забезпечення [1]:

а) дані по термопластичним матеріалу, його властивостям та області

використання; б) дані по конструктивним рішенням окремих елементів деталі з ТП,

які покращують її технологічність; в) дані з обладнання для переробки ТП; г)

дані по технологічним режимам литва ТП; д) дані по типовим конструктивним

рішенням прес-форм, окремих їх систем та елементів. Ці дані були використанні

при розробці ПФ для деталі «весло».

Деталь «весло» служить основною виконавчою

деталлю рафтового весла. На підприємство з виготовлення ПФ поступив запит від

приватної фірми та була укладена угода для проектування та виготовлення ПФ для

литва деталі «весло». На початку проектування конструктори були ознайомлені зі зразками

конструкції деталі. Замовником була поставлена завдання – розробити покращену

модель весла, яка б відповідала запитам ринку.

Надалі був проведений літературний огляд

конструкцій весел та їх виконавчих деталей – лопатей. Ми свідомо упускаємо цю

частину роботи, але відмітимо наступне. Більшість лопатей виготовляється з відносно дешевих

матеріалів (поліетилену низького тиску, поліпропілену).

Враховуючи, що на ринку мало весел для фізично

підготовлених гребців, що займаються рафтом, було прийнято рішення – виготовляти

їх з більш міцного матеріалу – полістиролу ПС-М ГОСТ 20282-80. В якості основи

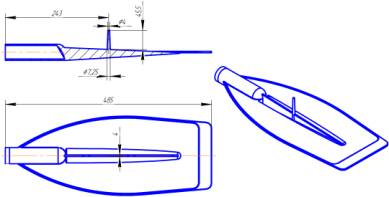

для розробки весла була взята конструкція лопаті, яка приведена на рис.1,а.

Вона представляє собою варіант лопаті середнього розміру, який підходить для

більшої частини туристів. Гребок такою моделлю виходить досить потужним, але

протягом дня він не сильно стомлює людину.

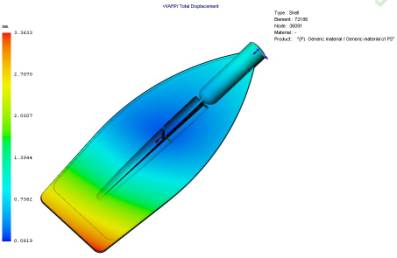

Надалі розроблена 3D-модель лопаті весла (в тексті –

весла) у пакеті SolidWorks та розраховані його конструктивні елементи (товщини

стінок та діаметр втулки) у модулі Simulation.

|

а) |

Маса = 251 г; об’єм = 239 см3; площа

поверхні = 179558 мм 2 б) |

Рисунок 1 –

Лопаті: а) весел ТОВ "ТАРА-ПЛАСТ"; б) розроблена конструкція (з

ливником)

При проектуванні весла було враховано ряд технологічних

рекомендацій [1,3]. Конфігурація деталі є такою, що

легко формується і витягується з форми; але сама форма деталі є дещо складною

та потребує виготовлення бокового пуансона. Особливо складними є фасонні форми

весла, які вимагають обов’язкового застосування верстатів з ЧПК для

виготовлення відповідних формотворних деталей. Оскільки деталь формується у двох площинах рознімання, то вона відноситься

до третьої групи виробів [3].

Полістирол ПС-М має наступні характеристики: температура

плавлення – 170...210оС; усадка – 0,4...0,8%; тиск литва – 90...120 МПа.

Враховуючи відносно великі габарити

виробу «весло» та дещо складну (з точки зору рознімання) форму весла [1], конструкція майбутньої ПФ очевидно

буде одногніздовою. Конструкція форми для весла повинна мати пуансон (знак) для

формування отвору для кріплення державки.

Пошук конструктивних рішень для

формування саме такого виробу вівся серед основних довідників та спеціальної

літератури з проектування ПФ для литва полімерів під тиском, приведеній в

роботі [1, 4].

Ґрунтуючись на відомій класифікації ПФ [3, 4], в якості типової була вибрана

конструктивна схема V-групи,

тобто ПФ

з двома взаємно-перпендикулярними площинами рознімання і плитою знімання.

Надалі

проводилося комп’ютерне моделювання процесу литва весла в SolidWorks Plastics. Воно призначалося для подальшого

відпрацювання конструкції весла на технологічність (аналіз можливості

заповнення полімером прес-форми) та визначенням певних параметрів процесу

литва.

Основними завданнями моделювання

були: а) розрахунок параметрів формування матеріалу; б) моделювання процесу

витримки полімеру ПФ під тиском (підпресовування).

Основні початкові дані за якими

встановлювалися граничні умови та проводилось моделювання процесу литва:

а) марка матеріалу виробу – полістирол PS;

б) основні характеристики матеріалу виробу:

• температура

розплаву – 280°С;

• температура

прес-форми -70°С;

• температура

вилучення виливка – 120°С.

в) початкові

дані для процесу моделювання:

q –

тиск полімеру у формотворному гнізді ПФ, 100 МПа;

tп

- початкова температура вприскування у ПФ розплаву полімеру, 280°С;

tф

- середня за цикл температура формотворних поверхонь, 80°С.

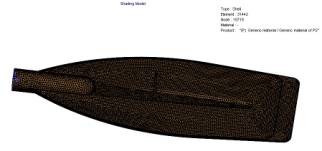

Модель

ливникової системи з побудованою сіткою скінчених елементів показана на рис.2,а, а вибране місце

підведення розплаву до моделі – на рис.2,б.

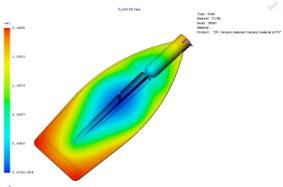

Моделювання процесу литва проводилось в

ітераційному режимі і займало значний час (3…5 год.).

За

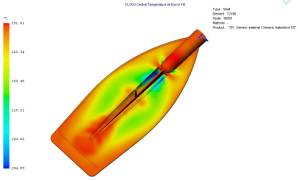

результатами моделювання отримали:

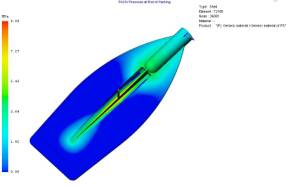

а) епюру часу формування виливка (рис.3,а).

З епюри

видно, що на формування виливка потрібно 2 с.

а) б)

Рис.унок 2 –3D

скінченоелементна модель ливникової системи (а) з вибраним місцем підводу

розплаву до моделі (б)

а)

а)  б)

б)

Рис.унок 3 –Епюри

часу формування виливка (а) та температури потоку розплаву полімеру

(б) в

момент заповнення форми

б) епюру температури потоку

розплаву полімеру в момент заповнення форми (рис.3,б).

З епюри видно, що після заповнення форми,

температура потоку полімеру при формуванні фігурного ребрребра

дещо падає (з 231°С до 204°С) (синій колір). В цьому місці зустрічаються потоки

розплавленого полімеру. Так як температура потоків більша 120°С (коли матеріал

гусне), то при зустрічі потоків холодне спаювання не можливе, а отже брак за

цим дефектом буде відсутнім.

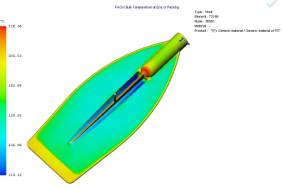

в) епюру середньої об’ємної температури

розплаву полімеру після заповнення форми (рис.4,а).

З епюри видно, що перепад температур у

виливку є відносно невеликий і складає 14°С. Це означає, що при конструюванні

прес-форми, зокрема системи охолодження, охолоджувальні канали слід, по

можливості, розміщати до більш нагрітих поверхонь виливка, якщо це не

ускладнить конструкцію прес-форми.

г) епюру часу охолодження потоку розплаву

полімеру виливка (рис.4,б).

Епюра показує місця у виливку, які

потребують більшого (до 28 с) часу охолодження – це вертикальні кромки бокових

стінок ніжок виливкарозвідні канали ливникової системи.

Поверхні ливникової системи (центрального ливника) охолоджувати до

повного застигання не обов’язково.

а)

а)  б)

б)

Рис.унок 4 –

Епюри середньої об’ємної температури (а) розплаву полімеру після заповнення

виливка та часу охолодження потоку (б) розплаву полімеру виливка

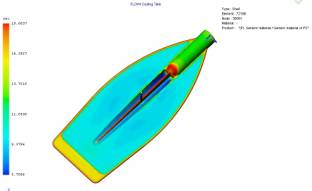

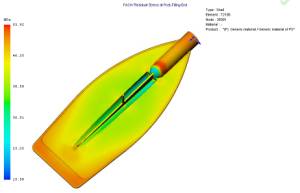

д)

епюру температури потоку розплаву полімеру після охолодження виливка (рис.5,а).

а)

а) б)

б)

Рис.унок 5 –

Епюри розподілу температури в потоці

розплаву полімеру (а) після охолодження

виливка та розподілу тиску (б) в потоці розплаву полімеру після заповнення форми

З епюри видно, що

основні конструктивні елементи виливка охолоджені до температури 104…155°С, що

є достатнім для вилучення виливка з форми.

е) епюру розподілу тиску в

потоці розплаву полімеру після

заповнення форми (рис.5,б).

З епюри видно, що тиск в

формотворних порожнинах форми знаходиться в межах 25…28 МПа,

що достатньо для ущільнення матеріалу полімеру.

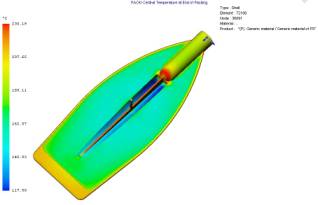

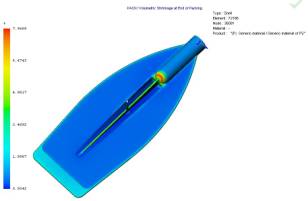

ж) епюра об’ємної усадки виливка після припресування (рис.6,а).

З графіка видно, що найбільша усадка

спостерігається в місцях потовщення стінок виливка.

з) епюра залишкових напружень у виливку,

викликаних нерівномірним застиганням виливка

(рис.6,б).

к) графік зміни вхідного тиску під час

виконання операції (рис.7).

а)

а)  б)

б)

Рис.унок 6 –

Епюри об’ємної усадки (а)

виливка після припресування та залишкових напружень (б) у виливку, викликаних

нерівномірним застиганням виливка

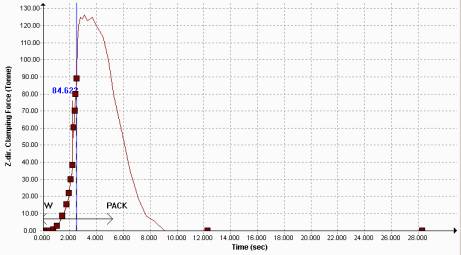

л) графік зміни зусилля змикання

напівформ під час операції (рис.8).

м) епюра короблення виливка після процесу

припресування (рис.9).

Рис.унок 7 –

Графік зміни вхідного

тиску під час виконання операції

Рис.унок 8 –

Графік зміни зусилля

змикання напівформ за цикл

Рисунок 9 - Епюра

короблення виливка після процесу припресування

Отримані результати моделювання процесу литва були використані в подальшому

проектуванні ПФ.[D1]

Розрахунок кількості гнізд, розрахунок енергетичних

параметрів формоутворення виробів, ливникової системи, проектування системи

охолодження та вибір

обладнання для литва проводили за відомою методикою [4] з врахуванням результатів

моделювання в Solid Plastics.

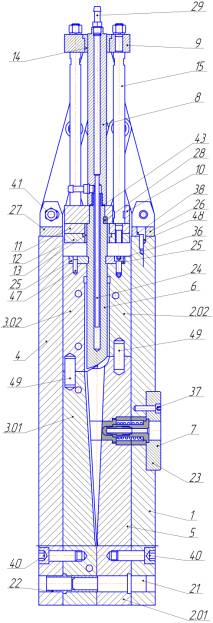

За

розробленою в SolidWorks 3D-моделлю ПФ для весла були виконані її робочі

креслення (рис.10). ПФ складається з плит кріплення поз.1 і 4 до яких

кріпляться: напівматриці поз. 2.01; 2.02; 3.01 і 3.02 за допомогою гвинтів

поз.40. В напівматрицю поз.2.01 вставляється формоутворююча вставка поз. 5, яка

з’єднується з напівматрицею поз. 2.02 за допомогою штифта поз. 49. В плиту поз.

1 встановлюється ливарна втулка поз. 7, яка орієнтується за допомогою штифта

поз. 46 і кріпиться до плити за допомогою вставки поз.5. На верхній частині

напівматриць поз.2.02 і 3.02 за допомогою гвинтів поз.36 закріпляються

напівкільця поз.25, які фіксують пуансон поз. 6 в нерухомому стані під час

литва. В нижній частині плити поз. 1 встановлюється напрямна колонка поз.21,

яка входить у втулку поз. 22, яка встановлена в плиті поз.4, що дозволяє під

час змикання напівформ точно їх зорієнтувати відносно одна одної. Рознімання

форми після литва виконується за допомогою системи важелів поз. 19 і 20, зняття

готової деталі з пуансона поз. 6 здійснюється за допомогою знімної плити поз.

12, яка закріплена на нижній траверсі поз. 10. В пуансон поз. 6 вставлена

трубка поз. 24, яка проходить через тримач поз.8, який вставлений через втулку

поз. 14 у верхній траверсі поз.9. Трубка поз. 24 призначена для подачі

охолоджувальної рідини в пуансон поз. 6 через штуцер поз. 29.

Рисунок 10 – Конструкція розробленої ПФ

Процес

формування виливка проходить наступним чином. Термопластичний матеріал в

гранулах завантажується в бункер, звідти

надходить до матеріального циліндру. При обертанні шнеку, за рахунок

внутрішнього тертя між гранулами матеріалу і під дією зовнішніх нагрівачів, він

нагрівається і пластифікується, а потім, у вигляді гомогенної маси надходить в

камеру циліндра. Після накопичення необхідного об’єму розчину поступальним

рухом шнека виконується подача матеріалу під певним тиском в ливарну форму, яка

знаходиться в закритому стані механізмом запирання.

Після

охолодження ливарної форми, готовий виріб видаляється з неї і робочий цикл

термопластавтомата повторюється.

На сьогоднішній день

фірми-виготовлювачі прес-форм використовують для обробки складних формотворних

елементів прес-форм (матриць і пуансонів) швидкісні фрезерні верстати з ЧПК. Для

такої обробки був використаний фрезерний центр VDL600A, а для підготовки керуючих

програм – модуль CAMWorks пакету SolidWorks.

CAMWorks вирізняється серед інших

пакетів тим, що має більш досконалі стратегії вилучення матеріалу кінцевими та

сферичними фрезами та краще налаштування параметрів виконання операції. Це дає

змогу забезпечити найменшу висоту гребінців оброблюваних поверхонь. У CAMWorks

можна також провести візуалізацію обробки та визначити можливі похибки обробленої

поверхні.

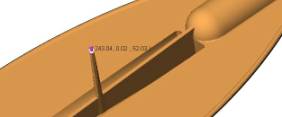

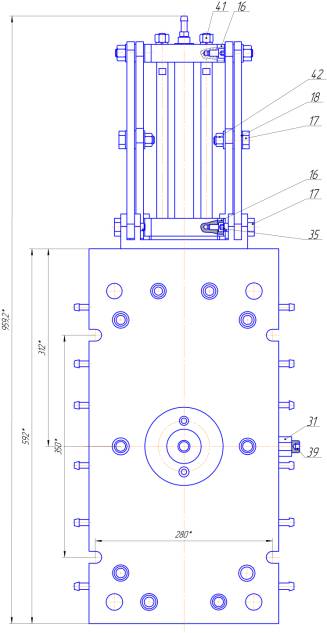

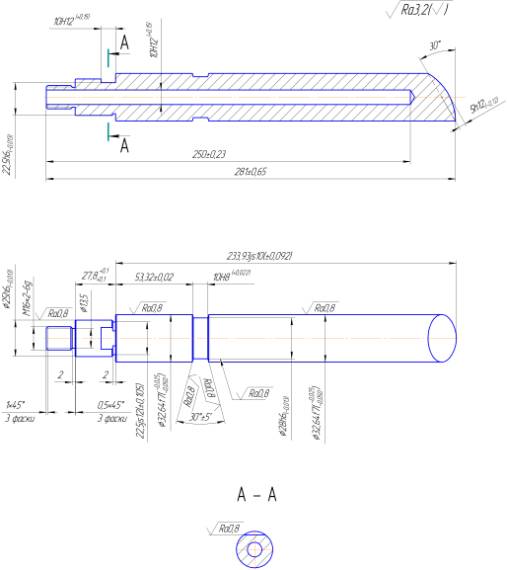

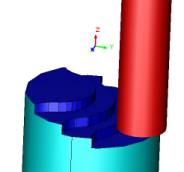

Наведемо приклад розробки

керуючої програми висувного пуансона ПФ (рис.11) в CAMWorks.

Обробка кульової поверхні наконечника

пуансона (із сталі ХВГ) виконується на швидкісному багатоцільовому верстаті

VDL600A.

Операція складається з 3-х інструментальних

переходів (чорнового, напівчистового та чистового фрезерування), які

виконуються послідовно.

Для обробки були використані високопродуктивні

інструменти (кінцева та дві сферичні фрези) з покриттями від фірми Sandvik

Coromant, які дозволяють збільшити швидкість різання в 5…7 раз.

В CAMWorks були задані параметри оброблюваного

наконечника, схеми його обробки фрезами на кожному переході, режими різання та

інші параметри, за якими програмою будувалися відповідні траєкторії руху

інструменту.

Рисунок 11 – Робоче

креслення деталі «пуансон»

Для кожного інструменту виконувалася

імітація обробки поверхні, визначалися можливі похибки обробки у вигляді

«недорізів» і «перерізів» та загальний час роботи. Після цього виконувалось

постпроцесування створеної керуючої програми.

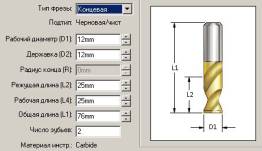

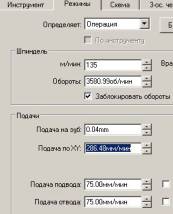

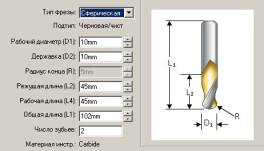

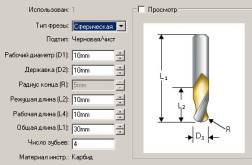

На рис.12 представлені параметри кінцевої фрези,

режими різання та траєкторія руху фрези при обробці за схемою «3-х осьова

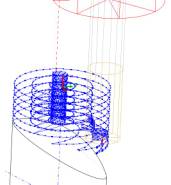

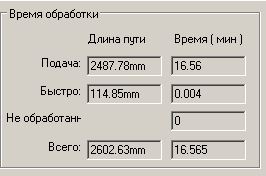

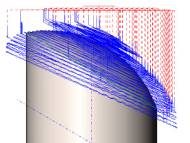

чорнова» на першому чорновому переході. За результатами моделювання визначено

час роботи інструменту (16,56 хв), а імітація

руху фрези показала відсутність її зіткнень із заготовкою на швидкому ходу (рис.13).

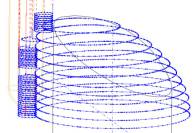

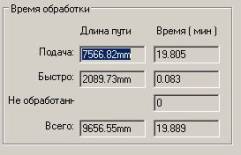

На рис.14 представлені параметри сферичної

фрези, режими різання та траєкторія руху фрези обробки за схемою «шарами по Z» на другому напівчистовому переході. За результатами моделювання

визначено час роботи інструменту (6,32 хв) та похибки обробленої поверхні після

імітації обробки (рис.15).

а)

б)

в)

Рисунок 12 – Вікна параметрів

інструменту (а), режимів різання (б) та траєкторія руху фрези (в), створена в CAMWorks для чорнового переходу

а)

а)  б)

б)

Рисунок 13 – Результати

розрахунку часу (а) та імітації (б) обробки для чорнового переходу

а) б) в)

Рисунок 14 – Вікна

параметрів інструменту (а), режимів різання (б) та траєкторія руху фрези (в),

створена в CAMWorks для напівчистового переходу

а)

а)  б)

б)

Рисунок 15 – Результати розрахунку

часу (а) та визначення похибок обробки (б) після імітації для напівчистового

переходу

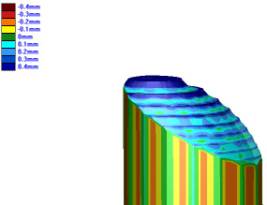

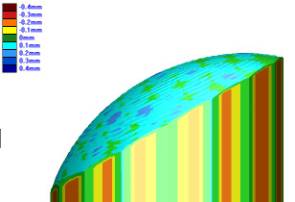

На рис.16 представлені параметри фрези,

режими різання та траєкторія руху фрези за схемою «3-х осьова чистова» на третьому чистовому переході. За

результатами моделювання визначено час роботи інструменту (19,81 хв) та похибки

обробленої поверхні після імітації обробки (рис.17). На обробленій поверхні

наконечника (згідно наведеній кольоровій шкалі) можуть бути недороблені ділянки

(гребінці). Вони забарвлені голубим і зеленим кольором, що свідчить про те, що

похибка обробки не перевищує 0,1 мм, а отриманий припуск на обробку достатній

для виконання наступних операцій обробки наконечника пуансона (доведення та

полірування).

а) б) в)

Рисунок 16 – Вибір

параметрів інструменту (а), режимів різання (б) та створення траєкторії руху

фрези (в) для чистового переходу

Висновки

Аналіз виконаних робіт дозволяє зробити

висновок, що комплексне використання теоретичних напрацювань авторів [1] в

поєднанні із можливостями пакету SolidWorks та його модулів

може бути ефективним для забезпечення якісного проектування і виготовлення

прес-форм для литва деталей з термопластів.

а)

а)  б)

б)

Рисунок 17 – Результати розрахунку часу

(а) та визначення похибок обробки (б) після імітації для чистового переходу

Література

1. Присяжний Л.В., Кузьма Л.М. Проектування прес-форм

для литва деталей з термопластів засобами комп’ютерних технологій//Тези ІІ-ї

міжнародної науково-практичної конференції «Наука и образование -2009/2010». -Publishing

House «Education and Science» s.r.o. (Чехія). -Прага.-11 с.

2. Присяжний Л.В., Кузьма Л.М.

Моделювання чистової обробки робочого профілю пуансона для гарячого формування

сліду взуття // Збірник наукових праць ФПМКТ. До п’ятиріччя ФПМКТ. –

Хмельницький: ХНУ. – 2008. – 7 с.

3. Вельбой В.П. Прес-форми для пресування виробів з

реактопластів: Короткий довідник для студентів напрямку навчання «Інженерна

механіка»-Хм.: ХНУ, 2006. – 111с.

4. Справочник по проектированию оснастки для переработки пластмасс – А.П. Пантелеев, Ю.М.

Шевцов, И.А. Горячев. М.: Машиностроение, 1986 – 400с.