к.т.н.

Дудін В.Ю.,

к.т.н. Гаврильченко

О.С., магістрант Височин П.С.

Дніпропетровський державний аграрно-економічний

університет, Україна

Експериментальні

дослідження малогабаритного

подрібнювача соковитих

кормів

За

даними Держкомстату на початок 2018 року поголів’я ВРХ в Україні складає 3628,4 тис. голів, з

яких 67 % утримується в приватних господарствах населення. Поряд з цим, відомо,

що продуктивність тварин в найбільшій мірі залежить від якості годівлі. Як показує

оцінка зоотехнічних умов годівлі, для одержання високоякісної продукції молочного

і м’ясного тваринництва, з мінімальними витратами кормів, доцільно використання

кормових сумішей із включенням у них оковитих кормів (кормових коренеплодів)

[1], що дозволить більш повно використовувати кормові ресурси приватних

господарств при високій поживності раціонів. Що стосується підготовки

коренеплодів до згодовування, то найбільшу питому вагу серед загальних витрат

займає процес їх подрібнення. Крім того, відповідність розмірів отриманих

часток зоотехнічним вимогам впливає на ефективність використання коренеплодів в

якості корму. Тому вивчення процесу подрібнення коренеплодів, з метою його

оптимізації, на основі узагальнення і проведення теоретичних і

експериментальних досліджень є актуальним.

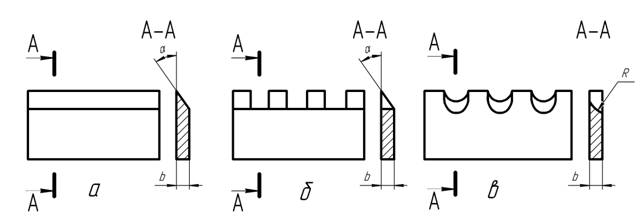

У коренерізках

застосовують три типи ножів [2]: плоский із прямолінійним суцільним лезом; плоский із

гребінчастим лезом (диференційний) і совочкоподібний

(рис. 1).

Плоский ніж із суцільним лезом робить стружку у вигляді скиб, товщина яких

залежить від висоти установки леза над площиною розташування коренеплодів.

Довжина й ширина скиби залежить від розміру коренеплоду. Скиби роблять для

згодовування ВРХ і сушіння.

Гребінчастий ніж ріже стружку у вигляді вузьких смуг (локшини) шириною,

рівній ширині гребеня. Такі ножі роблять рвану стружку і вимагають більшого

зусилля різання, чому плоский ніж. Такі скиби використовують для молодняку ВРХ

і сушіння.

Совочкоподібні ножі зрізують стружку півовального перетину. Висота й

ширина стружки залежать від розмірів совочків. Такі ножі працюють краще, ніж

гребінчасті. До недоліків слід віднести складність заточення леза.

Рисунок 1 -

Види ножів подрібнювачів коренеплодів: а - плоский ніж; б - гребінчастий

(дифузійний); в - совочкоподібний ніж: α - кут

заточування;

b - товщина

леза; R - радіус заточування

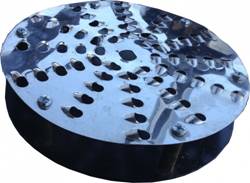

Приведені

вище конструкції ножів переважно знайшли використання в високопродуктивних

машинах промислового типу. Що стосується малих коренерізок, які використовують

в приватному секторі, то в них частіше застосовують ножі, близькі по формі до совочкоподібних. Їх

виготовляють штампуванням на плоскій поверхні (терка) і розміщують на

диску або на барабані (рис. 2).

а б

Рисунок

2 – Терка диск (а) та барабан (б)

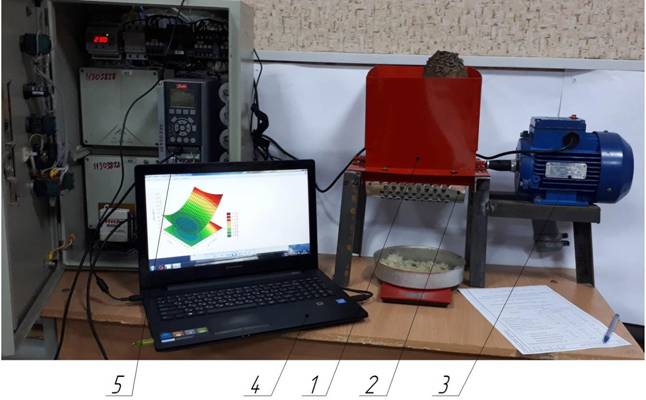

З метою оптимізації конструкційно-технологічних

параметрів барабанної терки, було проведено експериментальні дослідження

дослідного зразка малогабаритного подрібнювача соковитих кормів (рис. 3).

Рисунок

3 – Загальний вигляд дослідного стенду

для випробувань

експериментального

подрібнювача: 1 - експериментальний зразок малогабаритного подрібнювача

коренеплодів; 2 - барабан; 3 - керований електродвигун; 4 - ПЕОМ; 5 - частотний

регулятор «Danfoss»

Дослідження

проводили з використанням планування експерименту для двох факторів – кут

нахилу ножів та швидкість різання. При цьому фактори варіювали на трьох рівня

наступним чином: швидкість 3, 7 та 11 м/с, а кут нахилу ножів 25, 35 та 45°. Досліджувані критерії – питома енергоємність та

якість процесу подрібнення. Потужність на привід фіксували в режимі реального

часу на ПЕОМ, яку під’єднано до частотного перетворювача.

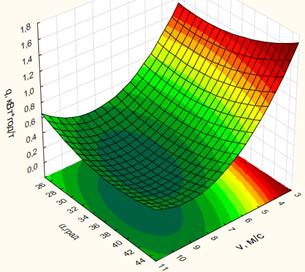

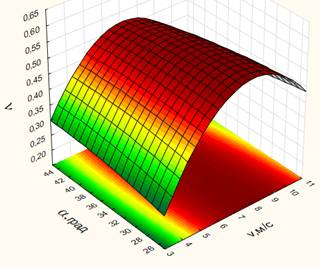

В результаті проведених досліджень, були отримані математичні моделі, графічну

інтерпретацію яких наведено рис. 4.

а б

Рисунок

4 – Залежність питомої енергоємності (а)

та коефіцієнту варіації

розмірів часток коренеплоду (б) після подрібнення від швидкості різання та кута

нахилу ножа

Як

свідчать отримані дані, кут нахилу ножів на обидва критерії не має інтенсивного

впливу, хоча його збільшення покращує якісні і енергетичні показники процесу.

Це пояснюється тим, що збільшення кута нахилу леза збільшується розмір часток

після подрібнення, що призводить до росту продуктивності. Що стосується

швидкості різання, то тут просліджується чіткий оптимум: питома енергоємність

мінімальна (біля 0,4 кВт·год/т) при швидкості 9,2 м/с

а якість подрібнення максимальна в діапазоні 8…8,5 м/с.

Таким

чином можна стверджувати, що для приведеної конструкції зміна кута нахилу, а

отже і ступеня подрібнення на показники якості та енергоємності процесу

несуттєва, при цьому швидкість різання повинна бути в межах 8…9 м/с.

Литература:

1. Богданов

Г.А. Кормление сельскохозяйственных

животных// - М., Агропромиздат,

1990. - 624 с.

2. Резник Н. Е. Теория резания лезвием и основы расчета режущих аппаратов. – М.: Машиностроение, 1975. – 311 с.