Строительство

и архитектура /4. Современные строительные материалы

Мирюк О.А., д.т.н.; Юнисова С.А.

Рудненский индустриальный институт,

Казахстан

Структура

поризованных магнезиальных материалов

различного

приготовления

Растущий практический интерес к магнезиальным

материалам определяется малой энергоемкостью производства; способностью к

интенсивному твердению; высокой прочностью, адгезией к любым видам

заполнителей. Технологические преимущества производства магнезиального вяжущего

позволяют снизить его себестоимость в 2 – 3 раза по

сравнению с портландцементом.

Распространенным способом регулирования свойств магнезиальных материалов является использование добавок,

сочетание с техногенными отходами различного

состава. Необходимы разработки технологии

ячеистых магнезиальных бетонов, обеспечивающих формирование прочного каркаса межпоровых перегородок. Весьма актуальны

исследования способов поризации,

направленных на образование

замкнутой мелкой пористости[1 – 3].

Требует

совершенствования приемы приготовления сырьевых масс и формования изделий на

основе сложных магнезиальных композиций.

Цель

работы – исследование влияния способов приготовления и поризации

формовочных масс на структуру магнезиальных материалов.

Исследованы магнезиальные пеномассы различного приготовления (таблица 1).

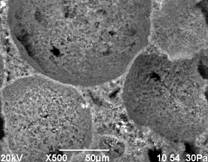

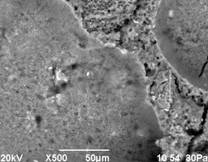

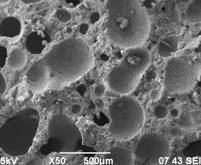

Одностадийный способ, предусматривающий вспенивание суспензии

в смесителе миксерного типа, является рациональным, потому что обеспечивает

однородную структуру, замкнутую пористость.

Для снижения плотности пенобетона одностадийного

приготовления предложено сочетание способов поризации

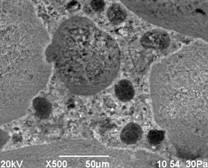

(таблица 2). При добавлении в пеномассу перекиси водорода Н2О2

в композиции образуются поры разного типа: крупные ячейки газообразования и мелкие

поры пенообразования, расположенные в перегородках между крупными порами (рисунок

1).

Таблица 1 – Влияние способа приготовления на свойства пеномассы

|

Способ приготовления |

Объем пеномассы, % |

Плотность

пенобетона,

кг/м3 |

Прочность

при

сжатии, МПа |

|

Традиционный (трехстадийный) |

100 |

470 |

2,8 |

|

Метод сухой минерализации пены (двухстадийный) |

95 |

410 |

3,7 |

|

Вспенивание (одностадийный) |

78 |

580 |

6,5 |

Таблица 2 – Характеристика пористости в магнезиальных композитах

|

Способ образования пор |

Плотность, кг/м3 |

Теплопроводность, Вт/(м∙0С) |

Прочность

при

сжатии, МПа |

|

Пенообразование |

525 |

0,07 |

4,3 |

|

Газообразование |

650 |

0,09 |

4,6 |

|

Пенообразование + газообразование |

390 |

0,05 |

2,2 |

|

Пенообразование + микросфера |

435 |

0,08 |

3,6 |

|

Пенообразование + гранулы пенополистирола |

285 |

0,05 |

1,0 |

|

Пенообразование + гранулы щелочесиликатные |

350 |

0,05 |

3,2 |

|

Пенообразование + газообразование + гранулы пенополистирола |

220 |

0,04 |

0,8 |

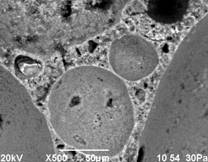

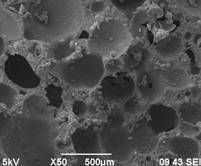

Показана возможность

дополнительной поризации пеномассы

и создания комбинированной структуры за счет 5

– 20 % пористых гранул. При введении гранул пенополистирола

в пеномассу плотность уменьшается в 1,8 раза.

Предложены композиции на интегральном

заполнителе «пенополистирол

– древесные частицы – зольная микросфера».

1 – пенообразование; 2 – газообразование;

3 – пенообразование + газообразование;

4 – пенообразование + микросфера;

5 – пенообразование + гранулы пенополистирола;

6 – пенообразование + щелочесиликатные

гранулы

Рисунок 1

– Микроструктура

магнезиальных композиций

комбинированной структуры

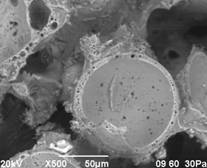

Оптимизация соотношения частиц позволяет получить

комбинированную структуру, включающую различные поры (рисунок 2). Композиции

характеризуются плотностью 350 – 650 кг/м3

и прочностью при сжатии 1 – 7 МПа.

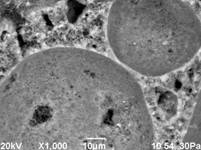

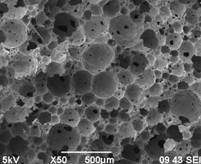

Определен рациональный способ приготовления формовочной

массы, предусматривающий первичный

контакт вяжущего вещества с раствором хлорида магния; затем добавление

поэтапное заполнителей. Способ обеспечит повышенную прочность, равномерное

распределение составляющих. В качестве волокнистого компонента комбинированных

структур использованы техногенные материалы различного происхождения.

Техногенные волокна обеспечивают упрочнение межпоровых

перегородок ячеистой структуры (рисунок 3). Комбинированные структуры на основе

техногенных наполнителей характеризуются стабильностью и высокой пористостью.

1 – пенообразование; 2 – газообразование;

3 – пенообразование + газообразование;

4 – газообразование + волокна 3%;

5 – газообразование + волокна 3% + микросфера 15 %;

6 – пенообразование + газообразование + волокна 3% + микросфера

15 %

Рисунок

2 – Структура магнезиальных композиций различной поризации

Вывод. Многокомпонентный

состав магнезиальных композиций обеспечивает возможность для совмещения

различных способов поризации и создания

высокопористых структур.

Литература:

1 Yunsong

J. A new type of light magnesium cement

foamed material

// Materials Letters. – 2002. – № 56. – Р. 353 – 356.

2 Domagała L. The influence of porous aggregate on

microstructure of the interfacial

transition zone in lightweight concrete // Cement – Lime – Concrete. 2011– № 2. – Р. 101–114.

3 Мирюк О.А. Влияние

способа приготовления формовочных масс на свойства магнезиальных композитов различной

структуры // Сухие строительные смеси. – 2017. – № 2. – С. 10 – 14.