Економіка/11.Логістика

Смирнов І.Г., д-р геогр. наук,

проф.

Київський національний

університет імені Тараса Шевченка

Логістика японською: від „КАНБАН” до „КАЙДЗЕН”

На

світовому ринку логістики Японія займає почесне одне з провідних місць та добре

відома в світі завдяки своїм досягненням у сфері виробничої логістики, зокрема

логістичній концепції “Точно в строк ” та системі виробничої логістики Канбан,

яку розробив “гуру” японської логістики Тоїті Оно та впровадила найбільша

автобудівна компанія Японії — Тойота. Між тим розвиток японської логістики не

стоїть на місці і нині нею розроблено новітня система Кайдзен та її

найсучасніша версія Гемба кайдзен. Завдяки високій ефективності та

економічності Кайдзен та Гемба кайдзен нині широко використовується як в

японських компаніях, так і в різноманітних фірмах багатьох країн світу.

Обов’язково застосування цих систем є ознакою сучасного ефективного

менеджменту. Аналіз досліджень та публікацій з даної проблематики

свідчить, що даний напрямок в Україні ще маловідомий. Згадується про нього в

деяких фахових виданнях вчених-японістів [7], фахових довідниках [1;2;3]. Але широкому загалу українських економістів, логістів,

економіко-географів терміни Кайдзен та Гемба кайдзен майже ні про що не

говорять. Між тим директор Інституту Кайдзен у Токіо М.Імаї опублікував у США

дві книги пор Кайдзен-систему, які перекладені та видані в Росії [4;6].

Мета

статті полягає в розкритті сутності та переваг системи ефективного управління

по-японськи з використанням логістичних систем Канбан, Кайдзен та Гемба кайдзен

з тим, щоб вони дістали визнання і серед українських підприємців, економістів,

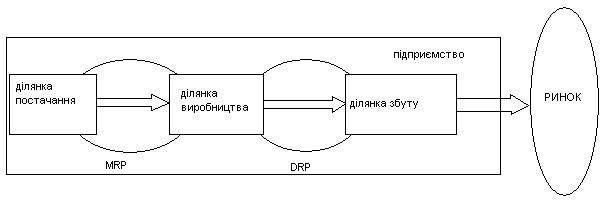

логістів. Початки логістики, як новітнього науково-практичного напрямку, що

отримав розвиток в кінці ХХ - на початку ХХІ ст., сформувалися в США в вигляді

першої логістичної концепції «Планування потреб/ресурсів» та логістичних систем

MRP (Material Requirements Planning - англ., Планування

матеріальних потреб) та DRP (Distribution Requirements Planning - англ., Планування збутових потреб). Згодом з’явилось

друге покоління цієї концепції - логістичні системи. MRP II (Material Resource Planning - англ., Планування

матеріальних ресурсів) та DRP II (Distribution Resource Planning - англ., Планування збутових ресурсів). Але вказана

логістична концепція та логістичні системи, що були створені на її підставі

(рис. 1), мали одну велику хибу - вони не зачіпали виробничу ділянку

підприємства, а просто адаптували до її потреб ділянку постачання (MRP) або ділянку збуту (DRP). Цей недолік зауважили

японські логістики та запропонували свою оригінальну логістичну концепцію «Just in time» (англ., - «Точно в

строк»), на базі якої фахівцями найбільшої японської автобудівної компанії «Toyota» була розроблена та

впроваджена система виробничої логістики «Канбан». Повна її назва «Канбан

сейдо» - система інформаційних карток. Основна ідея цієї системи полягає в

тому, що ділянка постачання, виробництва та збуту підприємства об’єднується в

єдину логістичну систему, яка працює від ринкових замовлень (рис.2). Останні

оформлюються у вигляді карток «Канбан». Існує два види таких карток: картка

замовлення - ![]()

![]() та картка доставки -

та картка доставки - ![]() . Перші

містять виробничі завдання для попередніх ділянок підприємства, що визначаються

виходячи з ринкового замовлення (скільки та яких деталей треба виготовити), а в

других - повідомляється, що вироблено; вони з виготовленою продукцією надходять

на наступну ділянку. Отже, згідно системи «Канбан» виготовляється тільки та

продукція, на яку є ринкове замовлення; під цю продукцію і визначені виробничі

та товарні запаси підприємства. Вони є мінімальними, оскільки нічого зайвого не

виробляється та не зберігається. Тому логістичну систему згідно концепції

«Точно в строк» ще називають системою з нульовими запасами. В результаті «Toyota» має виробничі запаси, розраховані лише на 2 години роботи

закладу (вартістю $ 700),

у той час як американська компанія «Ford» звичайно тримає обсяг виробничих запасів із розрахунку

на 2 тижні (вартістю $ 5000). Ось чому

собівартість та роздрібна ціна японських авто на третину менша, ніж у

американських такого ж класу. При цьому японські машини надійніші від

американських. Пояснення цьому дає ще один принцип системи «Канбан сейдо»

(окрім «Точно в строк») - саморегуляція виробництва (японською -

«дзідока/автономізація»). Він передбачає миттєву автоматичну зупинку

виробництва та верстатів за появи найменших відхилень від їх нормального

функціонування. Для цього вся діюча техніка споряджена спеціальними

автоматичними пристроями у вигляді стоп-механізмів, які виправляють на ходу

допущені виробничі неточності та помилки. Ця система практично повністю виключає

випуск бракованої продукції та псування устаткування. Більше того, вона зводить

до мінімуму всі види виробничих простоїв та втрат, включаючи випуск непотрібних

на даний час деталей, час очікування необхідної продукції та її

транспортування, простої в ході самого виробничого процесу, створення зайвих

складських запасів тощо.

. Перші

містять виробничі завдання для попередніх ділянок підприємства, що визначаються

виходячи з ринкового замовлення (скільки та яких деталей треба виготовити), а в

других - повідомляється, що вироблено; вони з виготовленою продукцією надходять

на наступну ділянку. Отже, згідно системи «Канбан» виготовляється тільки та

продукція, на яку є ринкове замовлення; під цю продукцію і визначені виробничі

та товарні запаси підприємства. Вони є мінімальними, оскільки нічого зайвого не

виробляється та не зберігається. Тому логістичну систему згідно концепції

«Точно в строк» ще називають системою з нульовими запасами. В результаті «Toyota» має виробничі запаси, розраховані лише на 2 години роботи

закладу (вартістю $ 700),

у той час як американська компанія «Ford» звичайно тримає обсяг виробничих запасів із розрахунку

на 2 тижні (вартістю $ 5000). Ось чому

собівартість та роздрібна ціна японських авто на третину менша, ніж у

американських такого ж класу. При цьому японські машини надійніші від

американських. Пояснення цьому дає ще один принцип системи «Канбан сейдо»

(окрім «Точно в строк») - саморегуляція виробництва (японською -

«дзідока/автономізація»). Він передбачає миттєву автоматичну зупинку

виробництва та верстатів за появи найменших відхилень від їх нормального

функціонування. Для цього вся діюча техніка споряджена спеціальними

автоматичними пристроями у вигляді стоп-механізмів, які виправляють на ходу

допущені виробничі неточності та помилки. Ця система практично повністю виключає

випуск бракованої продукції та псування устаткування. Більше того, вона зводить

до мінімуму всі види виробничих простоїв та втрат, включаючи випуск непотрібних

на даний час деталей, час очікування необхідної продукції та її

транспортування, простої в ході самого виробничого процесу, створення зайвих

складських запасів тощо.

Рис. 1. Логістична концепція “Планування

потреб / ресурсів” та системи MRP та DRP

Рис. 2. Логістична

концепція “Точно в строк” та система Канбан (система з нульовим запасом)

Необхідну кількість

карток у системі «Канбан» визначають за формулою:

PT (1+q)

N= —————

C

де N - кількість карток

«Канбан» у обігу; Р - потреба даної ділянки в деталях (за одиницю часу); Т -

середній час проходження даної картки; q - коефіцієнт безпеки (у

відсотках); С - місткість транспортного засобу. При цьому коефіцієнт безпеки

звичайно дорівнює стандартному відхиленню низки даних про потребу за певну

кількість днів.

Ще одна суто японська фірма раціональної організації праці на підприємстві

- «Система вільного ходу». Основна мета її полягає в тому, щоб надати

працівникам можливість зняти з себе фізичну та нервову напруженість, що

накопичилися через надмірну інтенсивність праці. Сутність системи в - тому, що

кожний працівник, який відчув надмірне перевтомлення в процесі праці, може в

довільний момент шляхом натиснення спеціальної кнопки зупинити на короткий час

свою ділянку конвеєра або уповільнити його рух. Практика застосування цієї

системи свідчить про те, що сам факт існування такої можливості надає

працівнику більшу впевненість в своїх силах та істотно стимулює його трудову

активність.

Винаходом японського менеджменту є і так звані «гнучкі виробничі

системи» , в основі яких лежить принципово нова концепція виробництва. Вона

дозволяє швидко, якісно та з найменшими витратами задовольнити як масовий

споживчий попит , так і конкретні

особливі потреби окремого споживача. Такі системи включають в себе техніку проектування

і виробництва за допомогою комп’ютерів та верстатів з числовим програмним

управлінням, а також промислові роботи, обробні центри та автоматизовані склади. При цьому шляхом

швидкої перебудови та переналадки такого устаткування воно може бути переключене

на випуск різноманітної продукції як масового, так і індивідуального попиту.

На підприємствах Японії широко застосовуються й японізовані американські

системи, до яких належіть наступні.

Система «Лінія-штаб» (англ. Line-Headquarter ). В Японії ця система

відома під назвою «системи раїну-хомбу». В її основі лежить побудована за

військовим зразком субординація згори-вниз, тобто підлягання рядового персоналу

(«лінії») вищестоячому керівному складу («штабу»). Однак, на відміну від

війська, до «штабу» відносять не тільки топ-менеджмент закладу (президент,

директори, управляючі), але й керівників середньої ланки (завідувачі відділів,

відділків, секторів, начальники цехів, контролери, інспектори), а також нижчого

рівня (начальники виробничих дільниць, майстри, бригадири). При цьому до

нижчого керівного складу з метою психологічного впливу на весь колектив, як

правило, включається і досить значна кількість звичайних робітників. Природне

бажання останніх стати керівниками змушує кожного працівника працювати з особливою напругою, що в свою чергу веде

до підвищення ефективності праці всього трудового колективу і , таким чином, до

процвітання компанії.

Система «старшої сестри» (Big Sister System) використовується

практично на всіх великих підприємствах, де переважає жіноча робоча сила і,

зокрема, проживаючі в гуртожитку молоді працівниці — вихідці з сільської

місцевості. Сутність системи зводиться до того, що адміністрація закладу

призначає з їхнього середовища так звану «старшу сестру» - найдосвідченішу

робітницю, яка несе відповідальність як за роботу, так і за поведінку 20-30

підопічних їй колежанок. Основним обов’язком старшої сестри є підтримка

нормального психологічного клімату та попередження будь-яких конфліктів у

довіреному їй колективі. В кінцевому підсумку ця система переслідує мету шляхом

неформально-дружнього впливу на психологію робітниць стимулювати ефективність

їхньої праці.

Система «хрещеного батька» (Godfather System) протягом багатьох років застосовувалася головним

чином у державних закладах та розповсюджувалася тільки на державних службовців.

Однак останніми роками вона широко практикується й в інших, у т.ч. приватних

підприємствах. Сутність її полягає в тому, що кожного молодого працівника з

перших кроків трудової кар’єри опікає так званий «хрещений батько». Як правило,

це старший за віком керівник середнього рівня з іншого відділу чи підрозділу.

Постійними батьківськими порадами він наставляє своїх підопічних на гарну

поведінку та працю в ім’я процвітання підприємства. Одночасно здійснюється

сприяння поступовому просуванню підопічного службовими сходами. За це останній

віддячує «хрещеному батькові» незмінною відданістю та підтримує всі його поради

та починання. Через 15-20 років опікун, висуваючись у вище керівництво фірми,

продовжує спиратися на своїх підопічних та підтримувати їх у праці. Все це

стимулює ефективність їхньої праці, змушуючи віддавати хрещеному батьку та

компанії під його керівництвом усі свої сили та знання.

Система участі звичайних працівників в управлінні підприємством (японською

- «Кейей санка») почала застосовуватися ще з середини 50-х років та все

ширше впроваджується в практику японського менеджменту. Нині в зв’язку з

поступовим відмиранням традиційної японської системи трудових відносин, трьома

основними ставками якої є пожиттєвий найм, зарплата за старшинством та

«пофірмові профспілки», цей процес помітно прискорився. Сьогодні ця система

знайшла застосування практично в усіх японських великих компаніях. Її основна і

головна мета зводиться до того, щоб особливо підкреслити спільність інтересів

керівного персоналу та рядових працівників підприємства і тим самим зацікавити

останніх в ще більшому підвищенні продуктивності праці. Найбільш розповсюдженою

формою «участі» на рівні підрозділу цеху є т. зв. рух самоконтролю (японською «дзисю

канрі кацудо»), що включає такі методи роботи, як «контроль якості

продукції» та «робота без браку». Все більше розповсюдження отримує діяльність т. зв. «малих автономних

груп», які мають самостійно приймати та здійснювати рішення в межах їх конкретних

виробничих функцій та завдань. Застосовується й такий метод «участі», як

проведення на робочому місці «цехових зборів». Залежно від конкретних цілей та

завдань вони варіюються від щоденних 15-20 - хвилинних зустрічей для

інструктажу та обміну інформацією до щомісячних багатогодинних конференцій.

На рівні фірми, підприємства, використовуються такі форми «участі», як

спільні консультації представників рядового та керівного складу («росі

кьогісей») та колективні переговори між цими двома сторонами («дантай

косьо»). Питання, що розглядаються під час консультацій, мають

найрізноманітніший характер — від умов праці до фінансових проблем. При цьому в

ході спільних консультацій і колективних перемовин вирішуються практичні

питання, що стоять перед підприємством.

Отже, традиційні японські системи організації праці, так як і японізовані

американські, в значному ступеню причиняються до успішного

суспільно-економічного розвитку Японії (табл.1).

Таблиця 1. Основні макроекономічні показники Японії

|

Роки Показники |

1970 |

1980 |

1985 |

1990 |

1998 |

2004 |

|

ВНП млрд дол.* частка%** |

203,3 (2) 6,0 |

1058,9(2) 10,2 |

1255(2) 9,9 |

2499(2) 11,6 |

3844(2) 11,1 |

4960(2) 11,0 |

|

Експорт млрд дол.* частка% |

19,3(3) 6,9 |

129,8(3) 7,1 |

175,6(3) 10,3 |

286,9(2) 9,4 |

386,5(2) 7,8 |

565,7(2) 8,0 |

|

Імпорт млрд дол. частка% |

18,9(4) 6,5 |

140,5(3) 7,6 |

129,5(3) 7,2 |

234,8(3) 7,0 |

279,8(2) 7,2 |

454,6(2) 7,5 |

|

Золотовал.резерви млрд

дол. частка% |

4,8(6) 5,2 |

25,2(6) 5,7 |

26,5(5) 6,4 |

77,1(1) 13,0 |

222,2(1) 13,0 |

н.д. |

|

НДДКР млрд дол. |

5,0(4) |

19,7(3) |

48,2(2) |

79,0(2) |

88,4(2) |

н.д. |

|

Прямі інвестиції за

кордоном, млрд дол. |

3,6(7) |

31,8(6) |

71,4()5 |

154,4(3) |

345(2) |

846,8(2) |

Складено за : Japan Almanac, Japan. International Comparison, Цусе хакасе,

Ніхон Кокусей Дзу- се (2004) та ін.

* в поточних цінах

** частка в світі

*** на кінець фінансового року, в дужках -

місце в світі

н.д. — немає даних

Сучасний етап розвитку ефективного менеджменту по-японськи пов’язаний з

роботою та практичним впровадженням концепції та системи Kaizen та її останнього досягнення - «Gemba Kaizen» (Гемба кайдзен).

Переклад українською цих двох японських слів буде таким: «Безперервне

вдосконалення там, де реально створюються продукти та надаються послуги».

Теорія та досвід застосування системи «Кайдзен» японськими фірмами та

різноманітними компаніями інших країн викладені у двох книгах керівника

Інституту Кайдзен у Токіо Масаакі Імаї, які видані американським видавництвом McGrow Hill (1986, 1996) та

російською - це М. Имаи «Кайдзен - ключ к успеху японских компаний» - М.:

Альпина Бизнес Букс, 2004 та М. Имаи «Гемба кайдзен: путь к снижению затрат и

повишению качества» - М.: Альпина Бизнес Букс, 2005. У першій книзі

пояснювалися основні компоненти Кайдзен – такі, як «загальний контроль на

основі якості», «загальний догляд устаткування», менеджмент «точно в строк»,

гуртки якості та «система пропозицій», а також різні засади та поняття, що

використовуються в цій концепції. У другій книзі розкривається нове поняття для

західної культури менеджменту - «Гемба кайдзен». Гемба означає робоче

місце і в книзі пояснюється, як застосовувати низько витратний підхід до управління

робочим місцем, нехай це буде виробнича лінія, відділ страхування чи

бухгалтерія.

Нині виділяють два основних підходи до вирішення проблеми підвищення

ефективності діяльності підприємства або компанії. Перший передбачає

інновації - застосування новітніх

коштовних технологій, а також вкладення значних коштів. Другий підхід

використовує такі інструменти, як здоровий глузд, контрольні списки та методи,

що не вимагають значних витрат. Саме цей підхід і називають кайдзен, що

українською можна перевести як ощадливе управління. Є три під ставові правила

впровадження «Кайдзен» у «Гемба», це: 1. Підтримання порядку. 2. Усунення муда. 3.

Стандартизація. Підтримання порядку - обов’язковий елемент ефективного

менеджменту. Завдяки зразковому порядку співробітники набувають та розвивають

навички самодисципліни, без якої вони нездатні створити продукцію або надати

споживачу послугу високої якості.

«Муда» японською означає втрата. Довільна дія, що не додає додаткової

цінності товару або послузі - це муда. Працівники, заходячись на робочому місці

(гемба), додають або не додають цінності. Це також відноситься до інших

ресурсів, наприклад, машин та матеріалів. Уявімо, що співробітники компанії

додають дев’ять одиниць муда на кожну одиницю цінності, що створюється. Їхню

продуктивність можливо подвоїти, якщо скоротити муда до восьми та збільшити

додаткову вартість до двох одиниць. Усунення муда є найбільш рентабельним

способом збільшення продуктивності праці та зниження виробничих витрат. Кайдзен

підкреслює, що усунення муда в Гемба скоріше, ніж зростання інвестицій, надає

можливість додати цінність.

Наступний простий приклад показує високу ефективність кайдзен. Оператори,

які займаються збиранням побутової техніки, виконують операцію з встановлення

певних деталей в основний блок. Ці деталі знаходяться в великому контейнері

позаду робітників. Щоб узяти потрібну деталь, оператор повертається назад і

витрачає на це 5 сек., у той час як фактичний час операції - всього 2 сек.

Тепер уявимо, що деталі знаходяться перед оператором і він витрачає 1 сек., щоб

простягнути руку та взяти деталь. Закономірний час оператор використовує, щоб

сконцентруватися на виробничій операції, яка збільшує додану вартість.

Переміщення деталей у даному випадку - це усунення муда, пов’язаної із нераціональним

обертанням дозаду. Воно призвело до виграшу в часі (4 сек.), що , в свою чергу,

означало триразове збільшення продуктивності праці.

Такі невеликі поліпшення багатьох процесів поступово накопичуються і в

кінцевому підсумку призводять до суттєвого підвищення якості, скорочення витрат

та зростання продуктивності праці. Розповсюдження такого підходу на всі дії

менеджменту, особливо на вищих щаблях, поступово призводить до системи “Точно в строк” та “ощадливого або економного менеджменту”. Напроти, менеджер, орієнтований на інновації, скоріше

всього прийняв би рішення набути пристрій, який дозволив би операторам набагато

швидше виконувати своє виробниче завдання. Але це не усунуло б муда, тобто

непотрібного обертання назад. Крім того, купівля нового пристрою потребує

коштів, а усунення муда – безкоштовне.

Третє основне

правило методів Кайдзен для Гемба - стандартизація. Стандарти – найкращий

спосіб виконати роботу. Для продукції або послуг, створених у результаті низки

операцій, певний стандарт слід застосовувати до кожної з них з метою досягнення

високої якості. Дотримання стандартів – це шлях, що забезпечує гарантовану

якість кожної операції та виключає повторення помилок.

Просте

емпіричне правило, яке наводить М. Імаї, говорить про те, що застосування методів

Гемба Кайдзен знижує частку бракованої продукції на 50 %, а стандартизація

додатково зменшує її на 50% від попереднього результату.

Виконання

трьох підставових засад Кайдзен, викладених вище є основою “Будинку Гемба

Кайдзен” ( рис. 3). З точки зору управління ресурсами в Гемба щоденно

виконується дві головні дії – обслуговування та Кайдзен. Перша стосується

виконання вимог існуючих стандартів та підтримки нормального стану виробництва,

друга – полягає в поліпшенні цих стандартів. Менеджери беруть участь в

реалізації однієї з цих двох функцій Гемба, в результаті чого впроваджується в

практику концепція “Якість, витрати, поставки”.

“Ретельне прибирання ”

(або 5S) утворене з п’яти японських слів, які становлять підставу

підтримання чистоти та порядку на робочому місці (Гемба)

Це: 1.Seiri (Сейрі) – виявлення та

усунення всього зайвого.

2. Seiton (Сейтон) – впорядкування предметів після сейрі.

3. Seiso (Сейсо) – дотримання чистоти верстатів та виробничого

середовища.

4. Seiketsu (Сейкецу) – поширення концепції чистоти на себе і постійне

повторювання трьох попередніх кроків.

5. Sitsuke (Сіцуке) – виховання самодисципліни та вироблення

звички дотримання 5S за

допомогою стандартів.

Систему 5S використовують нині

багато американських та європейських компаній, але при цьому вони

використовують англомовні терміни, які тотожні 5S японською. Це “Система 5S” та “Система 5С”. Перша

оперує термінами, що починаються з S: Sort (сортувати), Streighten (упорядкувати) Scrab (відчистити), Systemize (систематизувати), Standartize (стандартизувати). Друга

застосовує терміни, що починаються з С: Clear out (вичистити), Configure (конфігурувати), Clean and cheсk (очистити та перевірити), Conform (відповідати), Custom and practice (пристосувати та

практикувати).

Експерт з

менеджменту Гемба кайдзен може визначити рівень ефективності управління

підприємством лише за кілька хвилин, відвідавши завод та уважно оцінивши стан

дотримання 5S та

усунення муда. Відсутність 5S в закладі (Гемба) вказує на низьку ефективність,

наявність муда, слабку дисципліну та мораль персоналу, погану якість, високі

логістичні витрати та відсутність дисципліни поставок. Потенціальні клієнти на

Заході не сприймають постачальників, якщо в них відсутні 5S (або 5С). Ці п’ять пунктів боротьби за чистоту

слід вважати відправною точкою для кожної української компанії, що намагається

стати відповідальним виробником, продукція якого має знаходитися на рівні

світових вимог якості.

Японський

термін “Муда” означає втрати, але само це слово має й глибший сенс — це дії, що

не призводять до збільшення цінності (додаткової вартості), тобто

нераціональні, непотрібні, зайві рухи, операції, запаси, види діяльності на

виробництві тощо. Класифікував Муда Taїтi Оно, розробник системи “Канбан”. Він виділив сім категорій

муда: перевиробництва, запасів, ремонту / браку, рухів, обробки, очікування

(черг), транспортування. Всі категорії муда мають тісний зв'язок з логістикою,

метою якої є усунення зайвих витрат підприємства або територіально – виробничої

ситеми, зокрема логістичних, а також зменшення та ліквідація зайвих запасів,

черг, дефіцитів тощо.

Власне, сім категорій муда слід

розглядати як деталізацію логістичних витрат. Так, муда перевиробництва веде до

затоварювання готовою продукцією і є сигналом про

Управління

прибутком

![]()

![]()

![]()

Менедж-Управлін- Логістичний

мент якості ня витра- менеджмент

![]()

![]()

![]()

![]()

![]() та безпеки тами

та безпеки тами

Дії Інформація Устаткування

Продукція та

![]()

![]()

![]() робітників матеріали

робітників матеріали

|

Стандартизація |

||

|

5S (Ретельне

прибирання) |

||

|

Усунення муда |

||

|

Робота в команді Візуальний менеджмент |

Підвищення моралі Гуртки якості |

Самодисципліна Пропозиції |

Рис. 3. Склад „Будинку

Гемба Кайдзен”

неефективну систему збуту

підприємства або про невідповідність продукції ринковим вимогам (за якістю,

ціною тощо). Муда запасів вимагає

зменшення обсягу запасів до необхідного мінімуму (як за системи Канбан). Муда

ремонту / браку пов’язана з втратою ресурсів та трудових зусиль, що зменшує

прибуток закладу. Муда руху має метою усунення нераціональних рухів та

пересувань робітників на підприємстві. Муда обробки- це власне раціоналізація

технологічних схем на виробництві. Муда очікування виявляє нераціональне

використання робочого часу робітником, але також відноситься до черг клієнтів у

соціальній сфері (в черзі люди просто нераціонально втрачають час, нічого не

виробляючи, нічого не споживаючи). Муда транспортування викриває нераціональні

транспортні рішення на виробництві,а також транспортне забезпечення поставок.

Муда часу – це втрати часу (додаткове восьме муда), коли спостерігається

затримка в русі логістичних потоків (матеріальних, товарних, інформаційних,

фінансових). Отже всі сім категорій муда неодмінно призводить до втрати часу.

Остання категорія муда широко розповсюджена в сфері послуг, у т.ч. в Україні.

При усуненні муда часу, які ведуть до створення вузьких місць, не додаючі

цінності, сфера обслуговування здатна досягти значного зростання – як

ефективності, так і задоволення споживачів.

До слова муда

в Японії часто додають терміни мура та мурі, об’єдуючи їх у три “МU’s”, що використовуються в “Гемба кайдзен”. Мура означає нерегулярність, а мурі – напругу. Отже,

все, що створює напругу або має нерегулярний характер, вказує на існування

проблеми. Більш того, як мура, так і

мурі формують муда, що вимагає усунення.

Мура з’являється за кожним разом, коли

переривається звичайний ритм праці оператора, надходження необхідних

матеріалів, деталей, механізмів або порушується робочий графік. Так, якщо на

лінії задіяно декілька операторів і один з них виконує свою операцію повільніше

за інших, то це призводить до виникнення мура і муда, оскільки темп інших

працівників треба достосувати до швидкості праці відстаючого. Саме з пошуку

такої нерегулярності слід починати “Гемба кайдзен”. Мурі означає напружені

умови праці як для співробітників, так і для устаткування та виробничих

процесів. Таким чином, мура, мурі та муда в сукупності являють собою зручний

контрольний список, призначений для виявлення браку в Гемба.

Висновки. Як рекомендацію до

застосування системи Гемба кайдзен в Україні, слід відзначити, що з усіх

Кайдзен-дій найлегше почати саме з усунення муда, оскільки їх ідентифікація є

досить нескладною в міру набуття відповідних навичок. Усунення муда звичайно

відбувається шляхом призупинки звичайного ходу дій, тому для впровадження цього

підходу з арсеналу Гемба кайдзен не потрібні значні витрати. В силу цих причин

керівники організацій повинні взяти на себе ініціативу, щоб почати Кайдзен

(ощадливе управління) з усунення муда всюди, де вони є – як в Гемба (на

робочому місці, в цеху, на виробничій ділянці), так і в сфері управлінських

процесів та надання послуг.

Література

1.

Япония. Справочник.- М.:РАН. Институт

Дальнего Востока. Ч. І:2001.-133 с.

2.

Япония. Справочник.- М.:РАН. Институт

Дальнего Востока. Ч. ІІ:2001.-159 с.

3.

Современная Япония. Справочник // Информ. бюлл. ИДВ РАН.- М., 1997 - №4.

4.

Имаи М. Гемба кайдзен: Путь к снижению затрат и повышению качества. Пер. с

англ. – М. : Альпина Бизнес Букс, 2005.-346 с.

5.

Baraniecka А., Rodawski B., Skowronska A. Logistyka: Cwiczenia- Wroslaw, 2005.-195 с.

6.

Louis R. S. Integrating Kanban with MRP ІІ.- Portland: Productivity Press, 2000.-219 p.

7.

Имаи М. Кайдзен: ключ к успеху японских компаний.- М. : Альпина Бизнес

Букс, 2004.- 335 с.

8.

Яценко Б. П. Структура господарства Японії (економіко-географічне

дослідження постіндустріальної країни) – К.: Ін-т. сходознавства ім..

А.Кримського НАН України, 2006.-352 с.

9.

Sekine K., Arai

K. Kaizen for Quick

Changeover .-

Portland: Productivity Press, 2001.- 315 p.