К.т.н. Койбагаров С.Х., Тлеубердин К.Ж.

Семипалатинский

государственный университет имени Шакарима

МАТЕМАТИЧЕСКОЕ

МОДЕЛИРОВАНИЕ НЕКОТОРЫХ ПРОЦЕССОВ ТЕПЛОМАССООБМЕНА

Современное состояние теории тепломассообмена делает возможным осуществить математическое моделирование некоторых процессов. Его проводить во время исследований физической модели, так и во время исследований прототипа тепловых аппаратов. Процесс тепломассообмена описывающий перенос массы и энергию обрабатываемой среды определяется уравнением нестационарного гидродинамического, температурного и диффузного пограничного слоя, а также уравнением изменения состояния обрабатываемой среды в тепловом аппарате при соответствующих начальных и граничных условиях. Внутренний перенос массы и энергии описывается дифференциальными уравнениями нестационарного теплового поля и влажности материала, изменения состояния материала, перемещения обрабатываемого материала объеме аппарата и соответствующими начальными и граничными условиями. Необходимо, однако, отметить, что аналитические и численные методы до сих пор не дает возможности решить эту математическую задачу полностью и необходимо перейти к определенным упрощениям с учетом конкретных условий процесса. В настоящее время часто применяют следующие упрощения:

-

вместо уравнений

пограничного слоя пользуются критериальными соотношениями,

которые характеризуют тепло-

и массообмен между обрабатываемым материалом и тепловой

средой;

-

вместо дифференциальных уравнений, которые описывают тепломассообмен

внутри обрабатываемого материала, применяют также

полуэмпирические методы для описания скорости тепломассопереноса на участие ее

уменьшения.

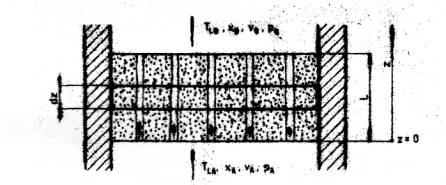

Из новейших численных методов, которые используются на ЭВМ, самыми подходящими являются приемы, при которых для описания происходящих явлений исходят из общих уравнений баланса массы, энергии и импульса и их упрощения согласно сформулированной физической модели и характеру процесса. По этому способу создана упрощенная физическая модель процесса тепломассообмена и разработан численный метод, позволяющий быстро и для практики достаточно точно решать проблемы тепломассопереноса самого широкого масштаба. Разработанная схема процесса изображена на рис. 1. Это способ контакта между двумя фазами является перспективным с точки зрения высокой интенсивности тепломассообмена и используется при различных способах тепломассообмена. Расчет процесса тепломассообмена основан на балансе массы и энергии отдельного элемента (рис. 1) с соблюдением следующих основных упрощающих предпосылок.

Рисунок 1 - Схема процесса.

-

Порозность s - величина постоянная, отдельные частицы материала

взаимно неподвижны.

- Поток влажного теплового потока через

материал одноразмерный,

направлен по оси Z: в

определенном поперечном сечении

(перпендикулярно к Z)

для теплового потока, текущего в порах (каналах) справедлива интегральная

величина скорости, температуры, влажности и давления .

Температура и влажность на поверхности материала считаются одинаковыми с интегральными средними величинами в поперечном сечении материала (перпендикулярно в оси Z ).

Система балансовых уравнений приводится ниже и предназначена для расчета основных переменных величин:

Уравнение

скорости тепломассообмена

![]()

![]() (1)

(1)

баланс

влажности

(2)

(2)

Давление

(3)

(3)

общий баланс

энтальпии материала

(4)

(4)

баланс

энтальпии

(5)

(5)

Изменение скорости теплового

потока можно определить непосредственно по

интегральному уравнению неразрывности

Интегрирование уравнений в конкретном случае проводилось по методу сеток с погонным шагом ΔZ и временным шагом Δτ с взаимодействиями в каждом шаге при соблюдении зависимостей изменения физико-химических свойств от переменных величин.

С учетом

практических требований указанный метод вычисления применяется к различным

способам тепломассообмена: тепловой обработки

влажного материала в кипящих слоях вихревого потока теплоносителя. Все

указанные способы по физической структуре процесса соответствуют модели, приведенной

на рис. 1. В качестве примера приведены некоторые результаты, полученные при тепломассообмене

сырья коллоидно-капиллярного пористого материала в вихревом потоке. В

рассматриваемой схеме предполагается турбулентное перемещение частиц материала.

В результате средние величины температуры и влажности материала, определяемые в

данный момент в объеме аппарата, зависят только от времени. В процесс тепломассообмена

при одновременной и перемешивание частиц пищевых продуктов определяет, что нагрев

продуктов значительно сокращает время, необходимое для требуемого перемешивания

продукта, причем рассчитанное время не является прямо пропорциональным толщине

слоя в рассматриваемом диапазоне. Полученные зависимости можно использовать для

определения определяющих размеров и эксплуатационных параметров.

Обозначения

![]() - коэффициент Филоненко, Т - температура, К; с - удельная

теплоемкость, Дж/кгК; d -диаметр, м; е - удельная энергия связи, Дж/кгК; /- удельная

теплота превращения Дж/кг; р- давление, Па; SM- удельная поверхность материала, м2/кг;

- коэффициент Филоненко, Т - температура, К; с - удельная

теплоемкость, Дж/кгК; d -диаметр, м; е - удельная энергия связи, Дж/кгК; /- удельная

теплота превращения Дж/кг; р- давление, Па; SM- удельная поверхность материала, м2/кг;

![]() - удельная влажность

материала, кг/кг; V-

скорость вращения мешалки, м/с;

- удельная влажность

материала, кг/кг; V-

скорость вращения мешалки, м/с; ![]() -коэффициент отдачи, Вт/м2К;

-коэффициент отдачи, Вт/м2К; ![]() - коэффициент

массопередачи, кг/см2 ;

- коэффициент

массопередачи, кг/см2 ; ![]() - порозность

(доля пустот);

- порозность

(доля пустот); ![]()

![]() - плотность, кг/м3 ;

- плотность, кг/м3 ; ![]() - время, с. Индексы:

А- входной, В - выходной; Н - гидравлический; L - для газа; М -для материала.

- время, с. Индексы:

А- входной, В - выходной; Н - гидравлический; L - для газа; М -для материала.

Литература

1 Лыков А.В.

Теория сушки. М: Энергия, 1968-470 с.

2 Гинзбург

А.С. Основы теории и техники сушки пищевых продуктов.-М.:Пищевая

промышленность,1973.-596 с.

3 Избасаров

Д.С. Сушка пищевых растительных материалов. -Алматы, 1999.-246 с.

4 Кавецкий

Г.Д., Королев А.В. Процессы и аппараты пищевых производств.-М.:Агропромиздат,1991.-432

с.