Плахотник В.А., Конский

А.П., Сыстерова А.Ф.

Восточноукраинский национальный университет имени Владимира Даля

Исследование параметров очага

деформирования при ротационной многопроходной вытяжке оболочек на станках

Отличительной особенностью ротационной вытяжки

является формоизменение металла в локальной зоне контакта инструмента с

заготовкой. Параметры очага деформирования определены в зависимости от формы и

размеров заготовки и инструмента, взаимного их расположения, режимов обработки,

с учетом величины внеочаговой деформации.

Предложенная методика проверена при

аналитическом определении деформирующих усилий процесса ротационной

многопроходной вытяжки и дает удовлетворительную сходимость с

экспериментальными данными.

Постановка

проблемы.

Для разработки и совершенствования технологии изготовления оболочек,

оборудования и инструмента большой интерес представляет исследование очага

деформирования, так как его геометрические размеры в значительно степени

определяют усилия вытяжки.

Одним из важнейших факторов, влияющих на стабильность протекания процесса

ротационной вытяжки и качество оболочковых деталей, является схема

деформирования и форма зоны контакта давильного ролика с заготовкой. Поэтому

аналитическое определение параметров очага деформирования имеет большое

значение, т.к. позволяет более точно рассчитать усилие вытяжки, уменьшить

разностенность. Последнее, соответственно, дает возможность уменьшить массу

получаемых оболочек, улучшить эксплуатационные характеристики, повысить

коэффициент использования металла и снизить их стоимость.

Цель

статьи. Исследование

параметров очага деформирования при ротационной многопроходной вытяжке оболочек

из конических заготовок и получение методики аналитического расчета.

Материалы

и результаты исследования. Эффективным методом получения осесимметричных оболочковых

изделий в условиях единичного и серийного производства является ротационная

многопроходная вытяжка (РМВ) на токарно-давильных станках.

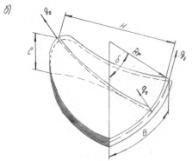

Очаг деформирования представляет собой участок

оболочки, образованной сопряжением обрабатываемой детали и давильного

инструмента в месте их контакта (рис. 1а). Он определяется конфигурацией

заготовки, геометрией давильного ролика и характеризуется углом охвата ![]() , высотой С

в сечении максимальной деформации , длиной Н

и шириной Б (рис. 1б).

, высотой С

в сечении максимальной деформации , длиной Н

и шириной Б (рис. 1б).

Параметры очага при движении давильного ролика в

прямом и обратном направлениях отличаются друг от друга, поэтому очаг

деформирования рассматривается раздельно для прямого и обратного проходов.

Очаг деформирования представляет собой участок

оболочки, образованной сопряжением обрабатываемой детали и давильного

инструмента в месте их контакта (рис. 1а). Он определяется конфигурацией

заготовки, геометрией давильного ролика и характеризуется углом охвата![]() , высотой С

в сечении максимальной деформации , длиной Н

и шириной Б (рис. 1б).

, высотой С

в сечении максимальной деформации , длиной Н

и шириной Б (рис. 1б).

Параметры очага деформирования при прямом

проходе инструмента. Определение

параметров очага целесообразно проводить в тот момент, когда давильный ролик

полностью пройдет участок внедрения, т.е. угол охвата ![]() достигнет

наибольшей величины. Этому положению ролика согласно экспериментальным данным

соответствует .максимальное значение усилия ротационной вытяжки [2]. При прямом

проходе после внедрения ролика усилие практически не изменяется, при этом

составляющие

достигнет

наибольшей величины. Этому положению ролика согласно экспериментальным данным

соответствует .максимальное значение усилия ротационной вытяжки [2]. При прямом

проходе после внедрения ролика усилие практически не изменяется, при этом

составляющие ![]() и

и ![]() примерно равны. Такое изменение усилия вытяжки и

его составляющих позволяет судить о стабилизации площади контактной поверхности

инструмента с заготовкой и одинаковой ее ориентации в пространстве (

примерно равны. Такое изменение усилия вытяжки и

его составляющих позволяет судить о стабилизации площади контактной поверхности

инструмента с заготовкой и одинаковой ее ориентации в пространстве (![]() ) в течение всего прямого прохода после участка

внедрения.

) в течение всего прямого прохода после участка

внедрения.

|

|

|

Рис.1. Определение геометрических параметров очага

деформирования:

а – положение очага в направлении действии сил; б – геометрические

параметры очага.

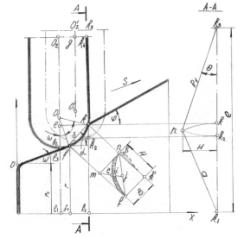

Угол охвата найдем из геометрических построений,

представленных на рис. 2.

![]() , (1)

, (1)

где

![]() - угол

наклона образующей конуса после прохода давильного ролика.

- угол

наклона образующей конуса после прохода давильного ролика.

Длина хорды, характеризующая ширину очага будет В:

![]() , (2)

, (2)

где

![]() - радиус рабочей части ролика.

- радиус рабочей части ролика.

Радиус оболочек в рассматриваемом сечении

определяется зависимостью:

, (3)

, (3)

где ![]() - угол наклона образующей конической заготовки до прохода давильного

инструмента;

- угол наклона образующей конической заготовки до прохода давильного

инструмента;

![]() -

радиус меньшего основания конической заготовки.

-

радиус меньшего основания конической заготовки.

Определим максимальное значение внедрения ролика

в коническую заготовку (![]() ) при его смещении вдоль конической образующей на

величину подачи инструмента за один оборот заготовки (

) при его смещении вдоль конической образующей на

величину подачи инструмента за один оборот заготовки (![]() ).

).

Пусть начальные координаты точки ![]() будут

будут ![]() тогда координаты нового центра рабочей части ролика

определяются из соотношений:

тогда координаты нового центра рабочей части ролика

определяются из соотношений:

![]() .

.

Из уравнения окружности

с центром![]() имеем:

имеем:

.

.

Ввиду того, что

принимаемые на практике относительные подачи сравнительно малы (![]() ), можно полагать с точностью до малых более высокого

порядка, чем S, при этом:

), можно полагать с точностью до малых более высокого

порядка, чем S, при этом:

![]() ,

,

но

из треугольника ![]() , поэтому

, поэтому![]() ,

,

(4) (5)

где

![]()

Радиус давильного ролика в сечении максимального

внедрения в коническую заготовку сечение А-А можно выразить зависимостью:

![]() ,

,

где

![]() - максимальный

радиус ролика в нормальном к оси сечении.

- максимальный

радиус ролика в нормальном к оси сечении.

Расстояние между осями заготовки и давильного

инструмента будет:

![]() .

(6)

.

(6)

Найдем наибольшую длину очага деформирования Н. Обозначим величину ![]() через а.

Из треугольника получим:

через а.

Из треугольника получим:

![]() .

.

Тогда

длина очага деформирования определится зависимостью:

![]() . (7)

. (7)

Очаг деформирования представляет собой часть

торовой поверхности, ограниченной двумя кривыми пересечения поверхности ролика

с поверхностью деформируемой детали. При аппроксимировании проекции линии

пересечения кривыми второго порядка можно весь контур очага разбить на два

участка ![]() и

и ![]() . Линия

. Линия ![]() близка к эллипсу, у которого дискриминант в базовом

треугольнике

близка к эллипсу, у которого дискриминант в базовом

треугольнике ![]() будет:

будет:

![]() .

.

На рис. 2 проекция очага деформирования до

аппроксимации показана пунктирной линией, а после аппроксимации - сплошной.

Если принять f=0,5, то площадь под

кривой несколько увеличится. Однако, приняв участок ![]() за прямую

линию, получим уменьшение площади, которая скомпенсирует на участке

за прямую

линию, получим уменьшение площади, которая скомпенсирует на участке ![]() .

.

Приведенные предположения были проверены путем

сопоставления площадей проекций очага деформирования построенными графическим

методами начертательной геометрии с аппроксимированными значениями. Проверка

производилась при различных сочетаниях технологических факторов обработки, при

этом относительная разность площадей не превышала 1...1,5%. Таким образом, с

достаточной степенью точности площадь очага можно определить как площадь

четверти эллипса с полуосями Н и В.

![]() . (8)

. (8)

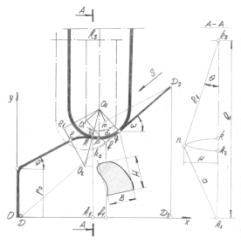

Параметры очага деформирования при обратном

проходе инструмента. На рис. 3 приведена расчетная схема для определения

параметров очага деформирования при обратном проходе давильного инструмента в

сторону дна заготовки.

|

|

|

|

Рис.2. Расчетная схема для определения параметров очага

деформирования при прямом проходе инструмента |

Рис.3. Расчетная

схема для определения параметров очага деформирования при обратном проходе

инструмента |

Угол охвата в этом случае можно представить в

виде суммы двух углов:

![]() (9)

(9)

где

![]() а

а ![]() необходимо определить.

необходимо определить.

Экспериментальными исследованиями установлено,

что радиус округления оболочки перед давильным

роликом![]() равен радиусу округления рабочей части давильного

инструмента:

равен радиусу округления рабочей части давильного

инструмента:

![]() .

.

Обозначим ![]() - радиус оболочки в распариваемом сечении. При

определении максимальной площади очага

деформирования целесообразно выбрать сечение оболочки при крайнем нижнем

положении давильного инструмента, тогда:

- радиус оболочки в распариваемом сечении. При

определении максимальной площади очага

деформирования целесообразно выбрать сечение оболочки при крайнем нижнем

положении давильного инструмента, тогда:

![]() . (10)

. (10)

Координата ![]() может быть определена из уравнения прямой

может быть определена из уравнения прямой ![]()

![]() ,

,

где

![]() - геометрические размеры конической заготовки

- геометрические размеры конической заготовки

Учитывая принятые обозначения, найдем координаты

центра:

![]() .

.

Определим отклонение центра ![]() от прямой

от прямой ![]()

![]() .

.

Если ![]() , то центр округления рабочей части давильного ролика

, то центр округления рабочей части давильного ролика ![]() и начало

координат О лежат по разные стороны от прямой

и начало

координат О лежат по разные стороны от прямой ![]() , тогда

, тогда ![]() , а из треугольника

, а из треугольника ![]()

![]() .

.

Угол охвата при ![]() определится

следующая соотношением:

определится

следующая соотношением:

![]() .

.

Аналогично определяем угол ![]() для участка

для участка![]() :

:

![]() .

.

Таким образом, угол охвата при движении

давильного ролика назад определится зависимостью:

![]() , (11)

, (11)

где

знак «+» при ![]() , а знак «-» при

, а знак «-» при![]() .

.

Определим максимальное внедрение ролика в

коническую заготовку ![]() . Координаты нового центра давильного ролика, после его

перемещения на величину подачи

. Координаты нового центра давильного ролика, после его

перемещения на величину подачи ![]() будут:

будут: ![]() .

.

Из

уравнения окружности с центром в ![]() имеем:

имеем:

![]() ,

,

или с

точность до бесконечно малых более высокого порядка, чем ![]() получим:

получим:

![]() ,

,

но ![]() ,

,

поэтому ![]() . (12)

. (12)

Так как ![]() , получим

, получим

![]() .

(13)

.

(13)

Радиус

давильного ролика в сечении АА будет:

![]() , (14)

, (14)

где

межцентровое расстояние выражается зависимостью:

![]() .

(15)

.

(15)

Обозначим

![]() , из

, из ![]() определим наибольшую длину очага деформирования:

определим наибольшую длину очага деформирования:

![]() . (16)

. (16)

Площадь

очага деформирования при обратном проходе давильного инструмента определяется

аналогично (8):

![]() , (17)

, (17)

где ширина

очага деформирования В:

![]() . (18)

. (18)

Выводы. Выполненный расчет

энергосиловых параметров с учетом аналитического определения площадей очага

деформирования показывает удовлетворительную сходимость результатов

с экспериментальными данными [3].

Среднее отклонение расчетных усилий от опытных данных составляет 17%, что

свидетельствует о пригодности данной методики для инженерных расчетов.

Литература

1. Могильный Н.И. Статистический анализ

разноснесенности и оптимизация технологических параметров при ротационной

вытяжке оболочек / Н.И. Могильный, В.М. Моисеев // Обработка металлов давлением

в машиностроении – Харьков: «Выща школа». – 1980. – Выполнение 16. – С.

15-23.

2. Могильный Н.И.

Исследование энергосиловых параметров ротационной вытяжки оболочек / Н.И. Могильный, В.М. Моисеев // Кузнечно-штамповочное

производство. – Москва. –

1979. – №2. – С.21-23.

3. Моисеев В.М. Исследование

энергосиловых параметров ротационной вытяжки оболочек на токарно-давильных

станках / В.М. Моисеев, Н.И. Могильный, А.И. Бутенко // Обработка

металлов давлением а машиностроении. – Харьков: «Выща

школа».

– 1980. – Выполнение 16. – С. 39-46.