Медицина / 7.

д.т.н., проф., член-корреспондент РАЕ Родионов И.В.

ФГБОУ ВПО «Саратовский государственный

технический университет имени Гагарина Ю.А.», Россия

Статья подготовлена при

поддержке гранта Президента РФ

МК-1799.2011.8.

Термическое модифицирование стальных остеофиксаторов в реакционных

газовых средах для получения микропористых оксидных покрытий, способных

срастаться с костной тканью

Введение

Исследования

различных свойств и характеристик металлических и неметаллических материалов

выявили новые практические возможности их эффективного использования в

разнообразных медико-технических конструкциях имплантационного назначения, вживляемых

в структуры организма для выполнения определенных функций. Известно, что

наилучшую приживляемость проявляют металлические имплантационные изделия со специальными

функциональными покрытиями на основе кальцийфосфатной (гидроксиапатитовой) керамики,

ряда биостекол, углерода и некоторых других нетоксичных материалов [1-3]. При

этом особый научный интерес в настоящее время вызывают исследования физико-химических,

механических и биологических свойств ряда металлооксидных соединений для

получения биосовместимых покрытий, способных интегрироваться (срастаться) с костной

тканью [4, 5]. Этот новый вид функциональных

покрытий в ближайшем будущем может с высокой эффективностью использоваться в

различных технических системах и конструкциях имплантационного назначения,

выполняемых их разных металлов и сплавов.

Наиболее часто формирование оксидных покрытий

осуществляется термическим модифицированием поверхности металлоизделий с

использованием газотермического оксидирования в различных реакционных

окислительных средах.

В настоящее время газотермические металлооксидные

покрытия представляют большой практический интерес при их использовании на

стальных ортопедических остеофиксаторах для аппаратов внешнего чрескостного

остеосинтеза [5]. Данные покрытия при определенном фазовом составе и развитой

микроструктуре поверхности могут обладать медико-техническими свойствами, обеспечивающими

высокий уровень приживляемости остеофиксаторов при способности их поверхности к

интеграционному взаимодействию с костной тканью.

Формирование газотермических оксидных покрытий на

медицинских металлоизделиях типа стальных остеофиксаторов может осуществляться

в специализированных электронагревательных устройствах (электропечи

сопротивления, установки индукционного нагрева, печи паротермической обработки)

с применением различных реакционных окислительных сред, представляющих воздух,

перегретый водяной пар, смеси инертных и окисляющих газов.

Газотермическое

модифицирование стальной поверхности остеофиксаторов с помощью процессов

оксидирования позволяет придать им повышенные механические показатели за счет

формирования на поверхности тонкого слоя собственных оксидов металлов, входящих

в химический состав металлической основы. Образующиеся на поверхности металлооксидные

соединения в виде покрытия отличаются от металла основы повышенными

механическими, физическими и антикоррозионными характеристиками, а также способностью

длительное время сохранять свои функциональные свойства без разрушения металлооксидной

матрицы.

Наиболее распространенными способами газотермического оксидирования

являются воздушно-термическое и паротермическое оксидирование, предполагающие

использование в качестве реакционной технологической среды воздух и перегретый

водяной пар соответственно. В связи с этим целью работы являлось исследование

возможности получения на ортопедических остеофиксаторах из нержавеющей стали

12Х18Н9Т воздушно-термических и паротермических оксидных покрытий с

микропористой гетерогенной структурой, способной к интеграционному типу

взаимодействия с костной тканью.

Методика исследования

Опытные образцы представляли винтовые стержни для чрескостного остеосинтеза,

выполненные из биотолерантной нержавеющей стали 12Х18Н9Т (ГОСТ 5632-72) .

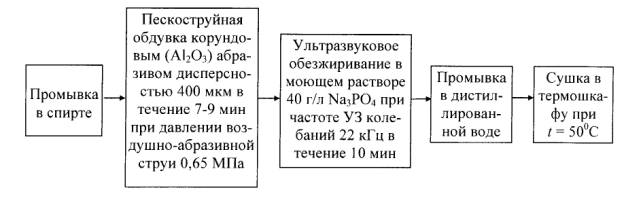

Подготовка поверхности образцов

перед термическим модифицированием проходила в несколько этапов, включающих

пескоструйную обработку корундовым абразивом для получения исходной

микрошероховатости, ультразвуковое обезжиривание (УЗО) в моющем растворе,

промывку и сушку (рис. 1).

Рис.

1. Схема операций предварительной обработки (подготовки) поверхности

остеофиксаторов

Термическое

модифицирование проводилось с использованием двух способов: воздушно-термического

и паротермического оксидирования.

Воздушно-термическое

оксидирование осуществлялось в лабораторной цилиндрической электропечи со

свободным доступом воздуха в ее рабочий объем. При

воздушно-термическом оксидировании остеофиксаторов применялись температуры

обработки 400 и 5000С с продолжительностью 0,5 ч при каждой температуре.

Образование покрытия происходило

за счет взаимодействия металлической основы с кислородом воздуха при определенной

температуре в печи. В результате такого реакционного взаимодействия на обрабатываемой

поверхности формировались металлооксидные соединения, которые придавали ей

комплекс повышенных физико-химических и механических свойств отличных от

свойств основного металла. Происходило термоупрочнение модифицированных поверхностных

слоев изделий при сохранении химического состава и свойств основной металлической

матрицы. За счет термохимических процессов фазообразования осуществлялось

формирование на поверхности воздушно-термического металлооксидного покрытия без

использования дополнительных материалов для получения покрытия.

Паротермическое оксидирование проводилось в камерной электропечи экспериментальной нагревательной установки при температуре 5500С и выдержке 2 ч в атмосфере перегретого водяного пара. Паровая реакционная среда подавалась в камеру печи установки под давлением 1,2-1,3 атм, которое поддерживалось на протяжении всей продолжительности оксидирования. Получение термооксидных покрытий происходило в условиях взаимодействия стальной поверхности остеофиксаторов с реакционными компонентами парогазовой среды, в результате чего формировались поверхностные металлооксидные системы определенной толщины и структуры.

К числу наиболее важных

характеристик исследуемых покрытий относились фазовый состав, толщина, шероховатость

поверхности, микропористость и тип морфологии (гомогенный, гетерогенный),

микротвердость, адгезия.

Определение фазового состава покрытий проводилось методом рентгенофазового

анализа с помощью дифрактометра ДРОН-4, снабженного рентгеновской трубкой с медным

анодом, в CuKα-излучении при сканировании брэгговского угла со

скоростью 2 град/мин. Идентификация фаз на получаемых дифрактограммах

осуществлялась с помощью данных картотек ASTM

и JCPOS (1985 г.).

Толщина получаемых покрытий определялась с помощью толщиномера TT230.

Шероховатость поверхности формируемых покрытий исследовалась профилометрическим

методом измерения параметров микронеровностей Rа, Rmax, Sm

с применением микропроцессорного профилографа-профилометра «Калибр-117071». При

этом изображение профиля измеряемой поверхности регистрировалось в

прямоугольных координатах на получаемой профилограмме, которая содержала

необходимую информацию о состоянии микрорельефа поверхности.

Морфологические

характеристики термомодифицированной поверхности изучались методом

бесконтактного определения размерных параметров выступающих частиц и имеющихся

углублений, включая поры. Для таких измерений и обработки их результатов

использовался анализатор изображений микроструктур АГПМ-6М с микроскопом «Биолам»

и цифровой камерой Sony, а также специальная компьютерная программа, объединенные в эффективный

оптико-компьютерный комплекс, позволяющий бесконтактным методом определять размерные

параметры выступающих частиц покрытия и имеющихся углублений, включая поры.

Микротвердость покрытий

рассматривалась как эквивалент их прочности и измерялась на специально

приготовленных микрошлифах образцов с косым срезом при помощи прибора

ПМТ-3.

Адгезия покрытий исследовалась методом нормального отрыва с помощью

разрывной машины ИР-5046-5.

Результаты и их

анализ

При исследовании характеристик

термомодифицированных поверхностей остеофиксаторов было установлено, что

покрытия на стали 12Х18Н9Т, полученные способом воздушно-термического

оксидирования, имеют, в основном, четырехфазную структуру, включающую

интерметаллид FeNi, Fe, оксиды Ti2O3

и Fe2O3. Оксиды Cr и Ni присутствовали в покрытии в весьма малых, «следовых»

количествах, что, вероятнее всего, связано с высокой жаростойкостью этих элементов,

а также трудностью идентификации некоторых слабоинтенсивных дифракционных линий

при рентгенофазовом анализе. При паротермическом оксидировании формировались

покрытия из смеси фаз FeNi, Fe3O4 и Ti3O5.

Путем профилометрических и оптико-микроскопических исследований установлено, что рельеф и морфологическая структура поверхности покрытий остеофиксаторов носят развитый, гетерогенный характер, что является следствием формирования оксидных слоев на предварительно пескоструйно обработанных поверхностях, имеющих исходную выраженную микрошероховатость. Образование покрытий на таких микрошероховатых металлических поверхностях происходит по принципу копирования профиля рельефа исходной поверхности профилем рельефа получаемого оксидного покрытия. В результате создается морфологически развитое шероховатое покрытие с гетерогенной поверхностной структурой, имеющей многочисленные микронеровности, включая открытые поры, углубления и частицы различного размера. Такая структура оксидированной поверхности способна обеспечить эффективное взаимодействие ортопедических изделий с костной тканью (рис. 2).

Рис. 2. Морфология оксидных

покрытий на стали 12Х18Н9Т при различных способах оксидирования: а – воздушно-термическое

оксидирование при t=4000С,

τ=0,5 ч; б – воздушно-термическое оксидирование при t=5000С, τ=0,5 ч; в – паротермическое оксидирование

при t=5500С, τ=2 ч (х300)

Так, величина суммарной открытой пористости у воздушно-термических оксидных покрытий достигала 34%, у паротермических покрытий – 39% при довольно высокой степени шероховатости поверхности (табл.). Данные показатели поверхностной микроструктуры покрытий формируются при значениях толщины термооксидов на уровне 25-55 мкм. При больших значения толщины, получаемых при повышенных температурах и продолжительности газотермического оксидирования, в покрытиях возникают значительные внутренние напряжения, из-за которых происходит растрескивание оксидных слоев и, как следствие, снижение их механической прочности – микротвердости и адгезии.

Влияние повышения температуры и продолжительности оксидирования на увеличение толщины покрытия связано с интенсификацией образования и роста металлооксидов за счет усиления окислительных процессов. При этом происходит ускоренное протекание физико-химических реакций на стальной поверхности и активизация ионных подвижностей в покрытии, облегчающих взаимное перемещение встречных диффузионных потоков миграции реагентов и продуктов окисления.

Из-за такого

влияния режимов газотермического оксидирования происходит более чем двукратное

повышение скорости роста толщины воздушно-термического оксидного покрытия при

температурах, свыше t>5000С, и продолжительности

обработки, более τ>0,5 ч, а также существенное увеличение толщины

паротермического оксидного покрытия при температурах, свыше t>5500С,

и продолжительности, превышающей τ>2 ч.

Таблица

Характеристики металлооксидных покрытий

чрескостных остеофиксаторов из

стали 12Х18Н9Т

|

Способ термомодифицирования |

Режим обработки |

Характеристики покрытий |

|||||||||

|

рсреды, атм |

t, 0С |

τ, ч |

фазовый состав |

толщина, мкм |

адгезия, МПа |

микротвердость, ГПа |

микропористость, % |

Шероховатость, мкм |

|||

|

Rа |

Rmax |

Sm |

|||||||||

|

Воздушно-термическое оксидирование |

норм. |

400-500 |

0,5 |

Fe, Fe2O3,

FeNi, Ti2O3 |

25-40 |

23-26 |

4,8-5,5 |

29-34 |

1,1-1,4 |

5,6-5,8 |

~8 |

|

Паротермическое оксидирование |

1,2-1,3 |

550 |

2 |

Fe3O4, FeNi,

Ti3O5 |

55 |

25 |

5,2-5,4 |

35-39 |

1,2-1,3 |

5,4-5,9 |

10-14 |

Полученные металлооксидные покрытия на остеофиксаторах характеризовались

выраженным микрорельефом и поверхностно-морфологической гетерогенностью, что

является необходимым для прорастания костной ткани в структуру покрытия и обеспечения

прочной интеграционной взаимосвязи системы «покрытие-кость» (рис. 2). Кроме

того, поверхностно-микропористые оксидные покрытия с размером открытых пор

12-40 мкм могут способствовать стимулированию репаративного остеогенеза и

обладают высокими остеокондуктивными свойствами. Наличие большого количества

микронных пор и структурных микронесплошностей приводит к существенному

возрастанию величины удельной поверхности, что, в свою очередь, способствует

адсорбции увеличенного количества адгезивных белков, ускоряет миграционные

клеточные механизмы и транспортные биохимические системы, создавая оптимальные

условия для образования новой костной ткани на поверхности покрытия.

Микропористая

структура покрытий позволяет костным клеткам проникать в имеющиеся свободные

пространства, не занятые микрочастицами оксидов, с дальнейшим разрастанием

кости в структуре поверхности. Данный механизм взаимодействия костной ткани с

покрытием характеризуется протеканием микроостеоинеграционных процессов, усиливающих

взаимосвязь поверхности термомодифицированных остеофиксаторов с окружающей

тканью и существенно повышающих прочность закрепления имплантируемых изделий в

кости.

Стальные

остеофиксаторы с воздушно-термическими оксидными покрытиями, полученными при

режимах t=400, 5000С

с τ=0,5 ч, и с паротермическими оксидными покрытиями, созданными при t=5500С с τ=2 ч, были опробованы в

условиях эксперимента in

vivo на лабораторных кроликах,

результаты которого показали высокий уровень биосовместимости применяемых

покрытий и их способность к интеграционному взаимодействию с костной тканью

(рис. 3).

Рис.

3. Внешний вид остеофиксаторов с металлооксидным покрытием после испытания in vivo (50 суток): а – воздушно-термическое

оксидирование при t=4000С,

τ=0,5 ч; б – воздушно-термическое оксидирование при t=5000С, τ=0,5 ч; в – паротермическое оксидирование

при t=5500С, τ=2 ч (на поверхности

присутствует костный регенерат, интегрированный с микропористым покрытием)

На данном основании можно полагать, что

металлооксидные слои, созданные термическим модифицированием нержавеющей

хромоникелевой стали на воздухе при 400 и 5000С, а также в среде

перегретого водяного пара при 5500С будут благоприятствовать

адаптации биоструктур организма к имплантируемым чрескостным остеофиксаторам,

обеспечивая их высокую приживляемость и функциональную надежность.

Заключение

1. Результатами выполненных

исследований доказана принципиальная возможность применения чрескостных

фиксаторов из нержавеющей стали 12Х18Н9Т с металлооксидными покрытиями,

полученными способами воздушно-термического оксидирования при t = 400 и 5000С

с τ=0,5 ч и паротермического оксидирования при t = 5500С с τ=2 ч.

2.

Стальные остеофиксаторы с микропористыми и морфологически гетерогенными

газотермическими оксидными покрытиями показали повышенную эффективность применения

за счет обеспечения высокого уровня биосовместимости и способности интеграционного

взаимодействия с костной тканью.

Литература

1. Биосовместимые

материалы: Учебное пособие / Под ред. В.И. Севастьянова, М.П. Кирпичникова. М.:

ООО «Медицинское информационное агентство», 2011, 544 с.: ил.

2. Патент РФ

№107473. Спица для остеосинтеза с биоактивным покрытием / Больбасов Е.Н.,

Твердохлебов С.И. Опубл. 20.08.2011.

3.

Бейдик О.В., Бутовский К.Г., Островский Н.В., Лясников В.Н. Моделирование наружного

чрескостного остеосинтеза. – Саратов: Изд-во СГМУ, 2002. – 198 с.

4. Родионов И.В. Получение оксидных биосовместимых покрытий на

чрескостных титановых имплантатах методом паротермического оксидирования // Перспективные материалы. №5, 2009. С. 35-44.

5.

Патент РФ на изобретение №2412723. Способ получения оксидного биосовместимого

покрытия на чрескостных имплантатах из нержавеющей стали / Родионов И.В., Бутовский

К.Г., Анников В.В., Карпова А.И. Опубл. 27.02.2011.