УДК 621.923

Тюрин А.Н., Тюрин

Н.А.

(Западно-Казахстанский

аграрно-технический

университет

им. Жангр хана)

Ультразвуковая

импульсная упрочняюще-чистовая обработка шеек коленчатых валов

Применение современных машин и механизмов,

работающих на больших скоростях и со значительными нагрузками, требует от

конструкторов и технологов решение проблемы повышения срока их службы и,

соответственно, срока службы отдельных деталей, входящих в состав машин и

механизмов.

Качество поверхностного слоя является

одним из главнейших факторов определяющих долговечность деталей машин и

механизмов. Тщательно обработанная общеизвестными способами поверхность

сопрягаемых деталей является носителем остаточных макро- и микронапряжений,

усталостных макро- и микротрещин, шаржированных зерен абразива и прочих

дефектов. Для повышения прочности и износостойкости деталей необходимо

применять методы обработки, улучшающие физические свойства, структуру и микрогеометрию

поверхности.

В

настоящее время учеными ЗКАТУ им. Жангир хана (Республика Казвхстан) ведется работа с ТОО «Уральский

механический завод» по разработке технологии и оборудования для ультразвуковой

импульсной упрочняюще-чистовой обработки

и релаксации остаточных напряжений в коренных и шатунных шейках

коленчатого вала 240-1005020, как наиболее типичного представителя продукции,

используемой в дизельных двигателях тракторов среднего класса. Коленчатые валы

изготовлены из стали 45Х ГОСТ-4543-71 и термически обработаны до твердости HВ

207-255. Твердость поверхности коренных и шатунных шеек составляет HRC 53-63.

Как известно износ коренных и шатунных

шеек, а также усталостное разрушение по галтелям коленвалов двигателей

внутреннего сгорания (ДВС) в значительной степени зависит от качества их

поверхностей.

Окончательное формирование поверхностного

слоя происходит на последних стадиях изготовления коленвала. Традиционными

финишными методами обработок шеек коленвалов являются шлифование,

суперфиниширование, доводка, полирование, использующие абразивные материалы как

в свободном состоянии, так и в виде шлифовальных брусков, абразивных лент. Эти

методы имеют следующие недостатки:

- наличие абразивной пыли, загрязняющую

окружающую среду и оказывающую вредное влияние на здоровье человека;

- шаржирование абразивных частиц в

поверхность обрабатываемой детали, приводящее к интенсификации износа при

эксплуатации;

- образование микрогеометрии поверхности с

острыми вершинами и впадинами, являющимися источниками зарождения микротрещин и

напряжений;

- возникновение остаточных напряжений,

чаще всего растяжения, и если сжатия, то незначительных по величине, что не

способствует повышению усталостных свойств изделия.

Проведенный анализ показывает, что при

существующей технологии обработки шеек коленчатого вала только 42% шеек имеют

отклонения геометрического профиля от цилиндричности в пределах нормы (0,006

мкм), при этом наиболее часто встречающиеся погрешности составляют вогнутость и

конусообразность (до 60%), т.е существует острая необходимость в повышении

эффективности процесса снятия внутренних напряжений и повышение качества

геометрической формы поверхностей шеек.

В связи со сказанным целесообразен поиск

альтернативных методов обработок, лишенных этих недостатков. В последние годы в

качестве финишных методов обработки стало использоваться поверхностное

пластическое деформирование (ППД), например, обкатывание шариками, роликами,

алмазное выглаживание, позволяющее получать высокое качество поверхности

деталей и увеличивать их ресурс работы. Среди множества разновидностей методов

ППД наиболее эффективным является упрочняюще-чистовая обработка инструментом,

колеблющимся с ультразвуковой частотой (УЗО) [1-3].

В данной статье приводятся результаты

исследований возможности замены отделочных абразивных методов обработки

коренных и шатунных шеек коленвалов ДВС средней мощности ультразвуковой

упрочняюще-чистовой обработкой с достижением требуемой точности и шероховатости

поверхности.

При проведении экспериментов учитывались

конструктивные особенности коленвалов:

- различная твердость коренных и шатунных

шеек;

- наличие галтелей на шатунной шейке;

- высокие щеки, усложняющие доступ

инструмента к поверхностям шатунных шеек;

- несовпадение осей вращения шеек;

- наличие на поверхности шатунных шеек

смазочных отверстий.

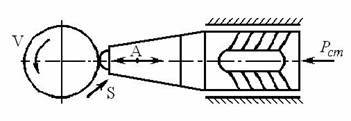

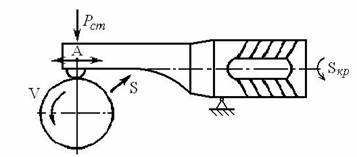

Наибольшее распространение получили две

схемы подвода ультразвуковых колебаний к обрабатываемой поверхности. В первой

схеме (рис. 1) колебания направлены по нормали к обрабатываемой поверхности, а

по второй — по касательной (рис. 2). Для обработки коренных шеек, имеющих

высокую твердость, с учетом перечисленных конструктивных особенностей, была

выбрана первая схема. Исследования проводились на образцах из стали 18Х2М4МА-Ш

с HRCэ 62...64 (цементация, закалка), изготовленных по заводской технологии,

окончательно прошлифованных с требуемой точностью и различной шероховатостью.

Рисунок 1- Схема ультразвуковой обработки с нормальным

направлением колебаний

Рисунок 2 - Схема ультразвуковой

обработки с касательным направлением колебаний

Упрочнение производилось на станке 16К20

с использованием генераторов УЗГ-4 и УЗГ3-0,4 и магнитострикционных

преобразователей с частотой 18 и 44 кГц. В качестве индентора применялись

алмазные выглаживатели из синтетических алмазов типа АСПК. Шероховатость

поверхности измерялась на профилографе-профилометре модели 252.

Результаты исследований шероховатости

поверхности коренных шеек после УЗО в зависимости от частоты f, подачи S,

статической нагрузки Рст, радиуса инструмента r при постоянстве других фактора

(V =100 м/мин, dобр = 169 мм) приведены в табл. 1.

Анализируя данные табл.1, можно сказать,

что исходная шероховатость и выбранные параметры обработки определяют

формируемую микрогеометрию поверхности. Для стабильного получения требуемых

высотных параметров микрогеометрии нецелесообразно иметь исходную шероховатость

с Rа> 0,63 мкм.

Проведенные исследования по обработке

поверхности шеек коленчатого вала после лезвийной обработки и черновом

шлифовании показывают, что после чернового шлифования исходная шероховатость

обработанных поверхностей шеек соответствует требуемой для проведения УЗО.

Среди параметров режимов УЗО наибольшее

влияние на изменение шероховатости поверхности оказывает подача S. При

различных частотах воздействия меняется величина оптимальной статической

нагрузки. С повышением частоты она уменьшается, что обусловлено силовыми и

временными характеристиками воздействия.

Таблица 1-

Зависимость шероховатости поверхности коренных шеек от режимов ультразвуковой

обработки

Режим обработки Исходная

шероховатость

Шероховатость

после УЗО

f, кГц КГЦ Рст, Н

r, мм S, мм/об Rа,

мкм Rа, мкм

18 400 3 0,07 0,996

0,172

18 400 3 0,07 0,47 0,105

18 400 3 0,11 0,47 0,112

18 400 4 0,07 0,47

0,116

18 400 4 0,11 0,47 0,153

44 250 4 0,07 1,13 0,130

44 250 4

0,11

1,13 0,145

44 250 4 0,13 1,13 0,148

44 250 4 0,07 0,56 0,098

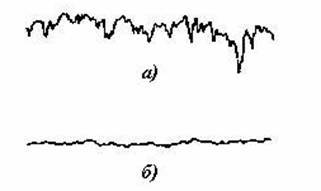

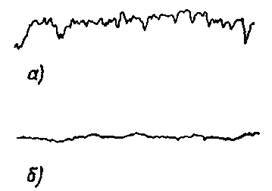

Поскольку высотный параметр Rа не является

исчерпывающей характеристикой микронеровностей поверхностей, были сняты

профилограммы с исходной и упрочненной поверхностей (рис. 3), которые показали,

что микронеровности после УЗО регулярны и имеют большие радиусы скругления

вершин и впадин, малые углы наклона к средней линии.

Рисунок 3 - Профилограммы исходной (а) и упрочненной (б)

поверхностей коренной шейки.

Как видно, УЗО коренных шеек позволяет получать

шероховатость поверхности после шлифования, соответствующую техническим

условиям, и исключить операцию абразивной полировки.

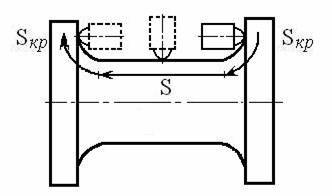

Поверхности же шатунных шеек и их галтелей не могут

быть обработаны УЗО с введением колебаний по нормали к поверхности, ввиду их

глубокого расположения между высокими щеками, не позволяющими обрабатывать

галтели традиционным инструментом. Галтели могут быть обработаны ППД по методу

копирования, за счет придания рабочей части инструмента формы галтели или по

методу обката. Первый метод требует существенного повышения точности выполнения

галтелей и больших усилий для пластического деформирования, поэтому традиционно

обработку галтелей роликами производят на сырых материалах. По методу

обкатывания не требуется высокой точности изготовления галтелей и больших

усилий деформирования. Обкатывать галтели и цилиндрическую часть коленвала

можно как раздельно, так и совместно. С точки зрения производительности и

однородности поверхностного слоя целесообразно их обрабатывать за одну наладку

одним инструментом (рис. 4). Для этого была разработана конструкция

приспособления для УЗО цилиндрической части и галтелей шатунной шейки и

специальный ультразвуковой инструмент.

Рисунок 4 - Схема ультразвуковой обработки шатунной шейки

Качество

поверхностного слоя шатунных шеек и галтелей после УЗО исследовалось на

образцах, изготовленных по заводской технологии: HRCэ 35...37, с исходной

шероховатостью после шлифования Rа= 0,56 мкм, профилограмма которой показана на

рис. 5,а. При исследовании варьировались Рст и S при постоянстве остальных

факторов (V = 60 м/мин, 2А = 25 мкм, f = 18 кГц). Результаты исследований

Rа приведены в табл. 2, а профилограмма

обработанной поверхности на рис. 5,б.

Рисунок 5 - Профилограммы исходной и упрочненной

поверхностей шатунной шейки.

Таблица 2 – Влияние параметров

ультразвуковой обработки на шероховатость поверхности шатунной шейки

Статическое усилие, Рст, Н 100 150 200 250 300 250 250

Подача, S мм/об 0,11 0,11 0,11 0,11 0,11 0,07 0,13

Шероховатость Rа, мкм 0,132 0,117 0,109 0,098 0,118 0,091 0,174

Анализируя таблицу 2, можно сказать, что

из выбранных двух переменных факторов наибольшее влияние на шероховатость

оказывает подача. Статическая нагрузка в пределах выбранного интервала имеет

оптимум Рст=250 Н. Оптимальной подачей с точки зрения производительности и

шероховатости поверхности является S = 0,11 мм/об. Как видим, выбранная схема

обработки шатунных шеек позволяет получать требуемую шероховатость поверхности

Ra=0,16 мкм.

Исследование твердости поверхности

коренных и шатунных шеек после УЗО показало увеличение микротвердости на

15...20 % и HRCЭ на 1...2 единицы.

В связи с тем, что все основные требования

по качественным показателям обработки шеек коленчатых валов в результате

применения УЗО выполняются, появляется возможность исключения из

технологического процесса обработки шеек коленчатого вала операций ТВЧ,

чистового шлифования и суперфиниширования, что в среднем снижает энергоемкость

обработки коленчатого вала на 10-15 Квт.

Таким образом, на основании проведенной работы

можно сделать выводы:

1.

Возможна замена отделочных абразивных методов обработки шеек коленчатых

валов на экологически безопасную упрочняюще-чистовую обработку ультразвуковым

инструментом.

2.

Ультразвуковая упрочняюще-чистовая обработка – эффективная технология

улучшения качества поверхностного слоя и эксплуатационных свойств деталей

транспортного машиностроения.

3.

Применение ультразвуковой

упрочняюще-чистовой обработки позволяет снизить энергозатраты на чистовую

обработку и термообработку в два с половиной раза, тем самым значительно

снизить себестоимость коленчатых валов.

Литература

1. Муханов И.

И. Импульсная упрочняюще-чистовая обработка деталей машин ультразвуковым

инструментом. — М.: Машиностроение, 1978.

2. Гилета

В.П., Панченко К.Л., Огородников Ю.Ф. Опыт промышленного внедрения импульсной

упрочняюще-чистовой обработки ультразвуковым инструментом // Новые разработки в

области ультразвуковой техники и технологии и опыт их применения в

машиностроении. — М., 1989. — С. 113-114.

3. Овсиенко А.Н., Савлина А.В., Синицин М.В.

Комплексная технология повышения долговечности высоконагруженных деталей

турбин.//Автоматизация и современные технологии, 2006.-№4.![]()