К.т.н. Радюхина Г.В.

Поволжский государственный университет

сервиса

МНОГООПЕРАЦИОННЫЙ ШВЕЙНЫЙ АГРЕГАТ - ПЕРСПЕКТИВНАЯ РАЗРАБОТКА ДЛЯ МАЛЫХ ШВЕЙНЫХ

ПРЕДПРИЯТИЙ

В

настоящее время в России создаются

условия для становления и развития

малого предпринимательства.

Современной особенностью развития модного

бизнеса в России является уменьшение количества крупных производителей массовой

продукции за счет роста числа предприятий малых форм — гибких и мобильных

производителей эксклюзива.

Важным преимуществом является их гибкость,

заключающаяся:

- в высокой

адаптированности к запросам рынка, т. к. они часто работают под заказ или

обладают глубокими знаниями особенностей спроса своего сегмента рынка;

- в отсутствии широкого

ассортимента, который очень сложно быстро менять;

- в отсутствии сложной

многоуровневой структуры управления, что ускоряет прохождение информации и

реакции на нее.

Основная

проблема малых предприятий –

недостаточная ресурсная база, как материально-техническая, так и

финансовая. Материально-техническое

обеспечение малых предприятий осуществляется в недостаточном объеме

и несвоевременно. Машины,

оборудование, приборы,

предназначенные для малых

предприятий и учитывающие их специфику, отсутствуют.

Ограничен доступ малых предприятий к высоким

технологиям, так как их покупка

требует значительных одноразовых финансовых затрат.

Производственную базу малых предприятий

составляет используемое оборудование крупных предприятий, традиционно

существующих в сегменте швейной отрасли, а также более мелких, многие из

которых имеют вполне качественное оборудование, способное производить одежду.

Сложность загрузки оборудования крупных предприятий связана с современными

тенденциями швейного производства — уменьшением объемов выпуска до размеров

мелкосерийного производства, что соответствует величине заказа до 50 единиц

изделий и количеству работающих до 20 человек.

Итак,

назрела потребность в совершенствовании процессов конструирования,

технологии и организации производства на отечественных швейных предприятиях,

особенно малых, т.к. они призваны рыночными отношениями в сфере производства оперативно реагировать на изменения в

данной отрасли.

Одним из перспективных подходов является

организация гибких производственных систем на основе многооперационных швейных

агрегатов (МША) в пошивочных цехах. Использование модульного принципа

организации рабочих мест позволяет значительно повысить гибкость швейного

производства и уменьшить производственный цикл изготовления одежды.

В данной статье приводится характеристика

многооперационного швейного агрегата (Патент РФ №2080024), авторами которого

являются д.т.н., профессор Российского

государственного университета сервиса и туризма Сучилин В.А. и автор данной

статьи.

МША выполнены на базе шьющих модулей полуавтоматического действия

(шьющие модули второго типа), аналогами которых служат швейные головки

полуавтоматов типа 27, 95, 220 кл. Подобные МША призваны повысить эффективность

полуавтоматических шьющих модулей на малых предприятиях с одновременным сокращением

производственной площади. Достигается это за счет того, что стол агрегата

выполнен как стол-накопитель шьющих модулей. Промстол имеет конструкцию

карусельного типа с неподвижной центральной частью, на которой установлена

стойка для размещения элементов унифицированного привода. Привод снабжен

стыковочной полумуфтой, устройствами пуска и останова. Шьющие модули,

помещенные на подвижной части промстола, также обеспечиваются стыковочными

полумуфтами. Смена модулей на рабочей позиции промстола осуществляется как по

программе, так и вручную.

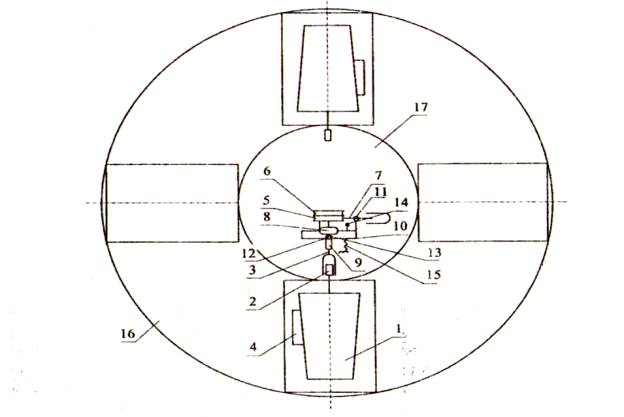

На рис. 1 изображен общий вид швейного агрегата. Агрегат в рабочем

положении состоит из шьющего модуля 1 полуавтоматического действия, главный

вал которого снабжен стыковочной полумуфтой 2. Вторая стыковочная полумуфта

установлена на валу 3 унифицированного привода. Шьющий модуль имеет управляющую

программу в виде копирного диска 4. На валу 3 привода установлены холостой 5 и

рабочий 6 шкивы, связанные с электродвигателем через приводной ремень 7. На

валу 3 помещен тормозной кулачок 8. Вал 3 привода установлен на стойке 9 и

кинематически связан в переходные моменты работы через тормозной кулачок 8 с

поворотной рамкой 10 механизмов пуска и останова привода. На рамке 10

установлен отводчик 11 приводного ремня 7 и стопорный стержень 12. Стопорный

стержень подпружинен цилиндрической пружиной 13. Рамка 10 поворачивается при

пуске привода от рычага 14, а при останове - от защелки и возвратной пружины

15. Защелка установлена на шьющем модуле, которая удерживает рамку 10 в

повернутом положении при пуске модуля в работу. Промстол агрегата имеет

подвижную часть 16 для размещения шьющих модулей и неподвижную 17 для установки

унифицированного привода.

Швейный агрегат работает следующим образом. Для выполнения

технологической операции, например, крепления пуговиц, оператор вызывает

соответствующий шьющий модуль путем обращения к программе через пульт

управления или вручную поворачивает подвижную часть промстола 16 до тех нор,

пока стыковочные полумуфты шьющего модуля и привода не состыкуются. После этого

происходит заправка модуля фурнитурой и соответствующей швейной деталью.

Механизм же подъема и опускания прижима ткани подключается к педали управления

автоматически при подсоединении модуля к приводу. Пуск шьющего модуля в работу

происходит обычным для данных машин способом, т.е. путем нажатия на педаль

управления приводом. При этом рычаг 14 поворачивает рамку 10 таким образом, что

стопорный стержень 13 выходит из паза тормозного кулачка 8 и освобождает вал 3

привода, следовательно, и главный вал шьющего модуля. Одновременно рамка 10

фиксируется защелкой модуля в повернутом положении. При этом сжимается пружина

15, а приводной ремень 7 переходит с холостого шкива 5 на рабочий шкив 6. Выполняется

рабочий процесс полуавтомата.

Рисунок 1 –

Многооперационный швейный агрегат второго вида

После

выполнения намеченной технологической операции останов шьющего модуля

происходит также обычным способом. В данном случае - автоматически. Копирный

диск 4 дает команду через защелку модуля на поворот рамки 10. Освобожденная же

рамка 10 за счет пружины 15 занимает вертикальное положение. При этом приводной

ремень 7 переходит с рабочего шкива 6 на холостой шкив 5, а стопорный стержень

12 попадает на поверхность тормозного

кулачка 8.

Модуль 1 будет завершать рабочий процесс за последний оборот главного вала.

Стопорный стержень 12 будет перемещаться по вертикали за счет действия на него

тормозного кулачка 8 и сжимать пружину 13. При этом происходит гашение

кинетической энергии подвижных звеньев модуля.

Окончательный

останов шьющего модуля происходит при попадании стопорного стержня 12 во

впадину тормозного кулачка 8. Для вызова другого шьющего модуля необходимо просто

повернуть подвижную часть промстола. При этом происходит расстыковка привода от

предыдущего модуля и подсоединение нового.

На рис. 1 показан накопитель для четырех

шьющих модулей. Их может быть и большее число. Это зависит от габаритов

накопителя, что связано с конкретными запросами производства. Надо также отметить,

что шьющие модули должны иметь одни и те же базирующие размерности, что

позволяет их стыковать к унифицированному приводу. Это достигается путем

установки модулей на базирующие плиты. Принципиально решить проблему

базирования шьющих модулей проще путем проектирования модулей одного размерного

ряда. При этом можно будет упростить и структурную схему модулей и уменьшить

массу многих деталей и звеньев исполнительных механизмов.

Список литературы

1. Сучилин, В.А., Радюхина,

Г.В., Архипова, Т.Н. Методы повышения эффективности швейного оборудования

предприятий сервиса [Текст] : монография – М.: ГОУВПО «МГУС», 2007. – 227с.

2. Сучилин, В.А., Радюхина,

Г.В. Гибкие производственные системы швейных предприятий сервиса [Текст] :

учеб. пособие. – М.: ГОУВПО «МГУС», 2002.