Канд. техн. наук., доцент

Біланенко В.Г., Цимбал А.Ю.

Національний технічний університет України

«Київський політехнічний інститут»

СУЧАСНЕ ІНСТРУМЕНТАЛЬНЕ ЗАБЕЗПЕЧЕННЯ ТЕХНОЛОГІЧНИХ

ОПЕРАЦІЙ ОБРОБЛЕННЯ ОТВОРІВ

Циліндричні

отвори є поширеними конструктивними елементами корпусних деталей, важелів та

інших деталей машин. Аналіз сучасних технологічних процесів оброблення

корпусних деталей свідчить, що майже третину загальної трудомісткості

оброблення таких деталей складають технологічні переходи оброблення отворів.

Отвори в

конструкціях деталей можуть мати наступне службове призначення:

·

основні конструкторські бази, які забезпечують задану точність просторового

розташування корпусних деталей в складальній одиниці або вузлі;

·

допоміжні конструкторські бази корпусних деталей, які забезпечують задану точність просторового розташування

деталей, що приєднуються;

·

кріпильні поверхні гладкі та з нарізями;

·

вільні поверхні, які призначені для зменшення маси виробу, або забезпечення

доступу до вузлів, які виконують налагодження або регулювання роботи механізму.

Відповідно до

службового призначення отворів до них встановлюються певні вимоги до

характеристик якості, які змінюються в широких межах. Так вільні поверхні

отворів та гладкі кріпильні отвори виготовляють з точністю розмірів (IT14-IT12), точність базових

отворів повинна бути в межах (IT8-IT9) та параметром шорсткості поверхні Ra=(1,25-2,5)мкм, а допоміжні конструкторські бази,

наприклад, гільзи корпусу блоку циліндрів мають точність розмірів (IT5-IT6) та параметри шорсткості

Ra=(0,04-0,16)мкм.

Враховуючи,

що отвори є конструктивними елементами складних конструкцій деталей машин

вимоги до характеристик якості отворів не обмежуються тільки їх точністю а додатково

встановлюються вимоги до точності форми, точності просторового розташування

вісі отвору та параметрів шорсткості поверхні. в поперечному перерізі

встановлюють точність форми отвору та відхилення від круглості; в поздовжньому

перерізі – ухилення вісі отвору, конусність. Не менш важливим технологічним

завданням є забезпечення заданого просторового розташування вісі отвору, а

саме: паралельності відносно заданої базової поверхні, або паралельності між

собою осей групи отворів; відхилення осі отвору від перпендикулярності до

поверхні в якій вони обробляються, відхилення від співвісності групи отворів,

які розміщуються на одній вісі в декількох стінках корпусної деталі, відхилення

від заданого допуску перетину осей декількох отворів. Всі вимоги до

характеристик якості необхідно приймати до уваги при проектуванні технологічних

операцій оброблення отворів і вони будуть визначати вибір схем базування,

послідовності виконання технологічних переходів та режими різання для кожного

технологічного переходу.

Наявність

такої кількості вимог до характеристик якості оброблених отворів обумовлює

необхідність володіння технологічними прийомами, які можуть їх забезпечити при

реалізації технологічних операцій оброблення.

Практикою

машинобудівного виробництва накопичено технологічний досвід застосування типових

послідовностей оброблення отворів різного службового призначення, який доцільно

приймати до уваги при проектуванні технологічних операцій їх оброблення.

Технологічні рекомендації свідчать про переважне застосування для їх оброблення

лезових різальних інструментів:

·

осьових різальних інструментів: свердел, зенкерів, розверток, мітчиків;

·

розточувальних різців, розточувальних борштанг, розточувальних головок;

·

фрез з використанням кругової або гвинтової інтерполяції на верстатах з

ЧПУ.

За останні

два десятиліття найбільш значні зміни в технології оброблення отворів пов’язані

з вдосконаленням конструкцій осьових різальних інструментів і, в першу чергу,

конструкцій свердел. Для оброблення отворів діаметром до Ø12мм, які

виготовляються переважно в суцільному матеріалі, використовують свердла

традиційних конструкцій – спіральні гвинтові свердла. Світові інструментальні

фірми (шведські фірми SECO та Sandvik Coromant, німецька фірма GÜHRING) є виробниками широкої

номенклатури осьових різальних інструментів. Так свердла спіральні з

циліндричним хвостовиком типу N випускаються в діапазоні розмірів А Æ0,2–20мм, а свердла спіральні з

конічним хвостовиком типу N випускаються в діапазоні розмірів А Æ2,0‑100мм.

Відповідно до

розмірів свердел, що випускаються, наявними металообробними верстатами та організаційно-технологічними

умовами виробництва розроблені технологічні операції оброблення отворів

осьовими інструментами діаметром до Æ100мм.

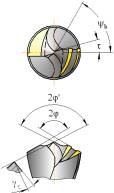

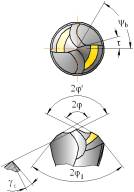

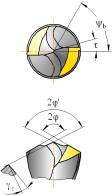

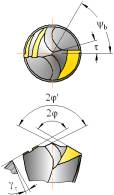

Обґрунтований

вибір форми заточування та геометричних параметрів різальної частини забезпечує

ефективне їх застосування практично для всіх груп конструкційних матеріалів. Так

окремі форми заточування різальної частини спіральних гвинтових свердел

наведено на рис.1.

|

а) |

б) |

в) |

г) |

Рис. 1. Форми заточування багато кромкових

спіральних свердел

а) типова; б) для

оброблення чавуну; в) для оброблення

латуні; г) для оброблення алюмінієвих

сплавів

Найбільш

важливим недоліком конструкції спіральних гвинтових свердел є наявність

неврівноважених радіальних складових сили різання, яку обумовлюють похибки

загострювання різальних кромок свердла. Наявність неврівноважених радіальних

складових сили різання визначає похибку викривлення вісі оброблюваного отвору в

поздовжньому напрямку, яка зростає при

збільшенні довжини оброблюваного отвору. Тому для виправлення такої похибки та забезпечення

прямолінійності вісі отвору після свердління необхідно застосовувати додаткові

технологічні переходи оброблення, найчастіше використовують зенкерування або

розточування. Практичним досвідом застосування таких технологічних переходів

для оброблення отворів встановлено, що найбільш високу точність просторового розташування

вісі та її прямолінійність забезпечують технологічні переходи розточування.

Неврівноваженість

радіальних складових сили різання є джерелом зміщення положення вісі отвору при

врізанні свердла, що вимагає застосування засобів додаткового направлення,

наприклад, кондукторних пристроїв зі спеціальними кондукторними втулками, а на

верстатах з ЧПУ застосування обов’язкового технологічного переходу центрування.

Наприклад, для найбільш поширеної точності кріпильних отворів МD-7Н (де, D-номінальний розмір

нарізі), один з типових технологічних модулів оброблення передбачає послідовне

виконання таких технологічних переходів: центрування,

свердління, зенкування, нарізання нарізі. Приклад інструментального

забезпечення такої послідовності оброблення наведено на рис.2.

|

Центрування |

Свердління |

Зенкування |

Нарізання нарізі |

Рис.2. Комплект

осьових інструментів для послідовного оброблення кріпильного отвору з нарізями

Центрування,

що виконується з застосуванням спеціальних центрових свердел, забезпечує

найбільш точне просторове розташування вісі отвору при виконанні свердління, що

обумовлено конструктивними особливостями таких інструментів. Якщо для виконання

свердління передбачається використання кондукторних пристроїв, то центрування

не застосовується, оскільки точність розташування вісі отвору визначається

безпосередньо кондукторною втулкою пристрою. При підвищених вимогах до

просторового положення вісі отворів, які обробляються спіральними свердлами

доцільно застосовувати розширену послідовність оброблення, яка додатково

включає технологічний перехід зенкерування:

центрування, свердління, зенкерування,

зенкування, нарізання нарізі. Технологічний перехід зенкування

забезпечує утворення поверхні-фаски, яка забезпечує орієнтування вісі мітчика

відносно вісі обробленого отвору та підвищує характеристики якості нарізі, що

нарізується. При застосуванні багатоцільових верстатів з ЧПУ для оброблення

внутрішніх поверхонь з нарізями можуть застосовуватись спеціальні різьбові

фрези, орієнтування яких відносно попередньо обробленого отвору не потребує

наявності фасок, але і в таких випадках їх доцільно обробляти для поліпшення

процесів складання та орієнтування болтів, гвинтів, або шпильок при згвинчуванні

та закріпленні деталей, що приєднується. Вдосконалення конструкцій сучасних

свердел дає змогу, в окремих випадках, виключити перехід центрування за рахунок

спеціальної конструкції різальної частини свердла, яка підвищує продуктивність

оброблення кріпильних отворів.

Другим

технологічним обмеженням гвинтових спіральних свердел є невисока продуктивність

оброблення такими інструментами, що визначається характеристиками

інструментального матеріалу. Різальна частина спіральних гвинтових свердел

переважно виготовлялась з швидкорізальних інструментальних сталей (HSS), які допускають

швидкість різання для оброблення більшості конструкційних матеріалів в

діапазоні ![]() м/хв. Вдосконалення технологічних процесів виготовлення

швидкорізальних сталей, створення високолегованих сталей (легованих кобальтом Co, молібденом Mo, ванадієм V) підвищеної продуктивності забезпечує певне підвищення

продуктивності оброблення, але не змінює її принципово. Для підвищення

продуктивності оброблення отворів осьовими інструментами застосовуються

різноманітні технологічні процеси нанесення на різальні кромки та робочі

поверхні осьових інструментів зносостійкого покриття. Найбільш поширеними

покриттями є карбід титану TiC, нітрид титану TiN, карбонітрид титану Ti(CN), оксид алюмінію Al2O3, алюмонітрид титану Ti(AlN), або їх певна комбінація при нанесенні багатошарових

покриттів.

м/хв. Вдосконалення технологічних процесів виготовлення

швидкорізальних сталей, створення високолегованих сталей (легованих кобальтом Co, молібденом Mo, ванадієм V) підвищеної продуктивності забезпечує певне підвищення

продуктивності оброблення, але не змінює її принципово. Для підвищення

продуктивності оброблення отворів осьовими інструментами застосовуються

різноманітні технологічні процеси нанесення на різальні кромки та робочі

поверхні осьових інструментів зносостійкого покриття. Найбільш поширеними

покриттями є карбід титану TiC, нітрид титану TiN, карбонітрид титану Ti(CN), оксид алюмінію Al2O3, алюмонітрид титану Ti(AlN), або їх певна комбінація при нанесенні багатошарових

покриттів.

Розширення

застосування верстатів з ЧПУ та багатоцільових верстатів вимагало значного підвищення

продуктивності оброблення отворів, оскільки такі верстати мають підвищені

характеристики жорсткості та достатню потужність двигунів головного приводу

верстату. Першим кроком вирішення такої проблеми є розробка технологічних

процесів виготовлення спіральних свердел з металокерамічних твердих сплавів.

Провідні світові виробники різального інструменту (SECO, Sandvik Coromant) пропонують широкий

вибір суцільних твердосплавних свердел діапазоном діаметрів від 0,3 до 30мм. Але

практичний досвід використання таких конструкцій свідчить, що вони є найбільш

ефективними для оброблення отворів діаметром до 12мм.

Висока термостійкість і зносостійкість таких матеріалів

дозволяє збільшити швидкість різання в 8-10

разів в порівнянні з свердлами з швидкорізальних сталей, а високий модуль

Юнга забезпечує приблизно в три рази більшу

жорсткість конструкції свердла. Тому стійкість суцільних твердосплавних свердел

приблизно в 10 разів вища ніж свердел

з швидкорізальних сталей, що забезпечує ефективне оброблення отворів на

багатоцільових верстатах великої вартості. Дослідженнями технологічних

операцій оброблення осьовими інструментами встановлено ефективні марки

металокерамічних інструментальних матеріалів. Так для оброблення сірих та

ковких чавунів, важкооброблюваних матеріалів та сплавів ефективним є

застосування одно карбідних твердих сплавів ВК8, ВК10, ВК10-М та ВК10-ОМ та три

карбідного твердого сплаву ТТ7К12. Останнім часом інструментальні фірми

використовують спеціальні марки твердих сплавів, які застосовуються тільки для

виготовлення свердел. Використання металокерамічних твердих сплавів (МТС) для

виготовлення осьових інструментів обмежується, в першу чергу, їх

характеристиками міцності, оскільки процеси свердління супроводжуються значними

силовими діями, а саме осьової сили та моменту свердління. Другим важливим

фактором, що значно впливає на роботоздатність осьових різальних інструментів,

є значне теплоутворення в зоні оброблення та складність його відведення від

зони різання. Зменшення температури зони різання забезпечується шляхом

вдосконалення конструкцій різальних інструментів, а саме виготовленням отворів

в задніх поверхнях різальної частини для підведення змащувально-охолоджувальних

технологічних середовищ (ЗМОТС) безпосередньо в зону різання та застосуванням

ЗМОТС, які забезпечують сприятливі умови роботи інструменту. Такі конструкції

свердел дають можливість значно поліпшити умови свердління, по-перше зменшити

температуру в зоні різання, по-друге забезпечити видалення стружки за рахунок

підвищення тиску подачі ЗМОТС в зону різання та підвищити стійкість різального

інструменту. Недоліком таких умов оброблення є великі витрати ЗМОТС, які після

завершення терміну їх технологічного використання потребують екологічно

безпечної утилізації, що є певною проблемою і до теперішнього часу.

Аналіз сучасної номенклатури осьових інструментів дозволяє умовно розділити

їх на такі групи: спіральні свердла традиційних конструкцій, які виготовляються

з швидкорізальних сталей та металокерамічних твердих сплавів; спіральні свердла

вдосконалених конструкцій-це свердла з отворами для підведення ЗМОТС

безпосередньо в зону різання, свердла з трьома головними різальними кромками

(рис.3); свердла з змінною різальною частиною; збірні конструкції свердел, які

оснащуються змінними багатогранним пластинами переважно з твердих сплавів та

зносостійкими покриттями; комбіновані осьові різальні інструменти.

|

а) |

б) |

Рис.3.

Загальний вигляд спіральних свердел вдосконалених конструкцій

На

рис.3,а) наведено загальний вид

різальної частини спірального свердла з посиленою перемичкою спеціальної форми,

а на рис.3,б) наведено нову

конструкцію спірального свердла з трьома головними різальними кромками.

В сучасних конструкціях свердел більш обґрунтовано враховано фізичні

особливості процесів оброблення заданих конструкційних матеріалів, наприклад,

такими спеціалізованими інструментами є суцільні твердосплавні свердла з трьома

різальними кромками. Вони мають спеціальну форму передньої поверхні (з

підточуванням вершини), яка забезпечує особливо якісні центрувальні

властивості свердла, збільшення

загального об’єму канавок для відведення стружки, що гарантує поліпшене

відведення стружки при свердлінні чавунів, алюмінієвих, титанових та інших

легких сплавів та кольорових матеріалів. Зусилля різання розподіляються між

трьома різальними кромками, що також покращує центрувальні властивості та

зменшує питоме навантаження на різальні кромки, що створює умови оброблення з

більшою подачею. Довжина різальної частини свердла виконується подовженою і

дозволяє здійснювати велику кількість переточувань, що забезпечує збільшення

загального терміну його експлуатації.

Свердла

виготовляються зі спеціально розробленої марки дрібнозернистого твердого сплаву

на основі карбіду танталу (ТаС), який

забезпечує високу стійкість свердел при обробленні абразивних матеріалів,

високу стабільність та зносостійкість. Все це дозволяє використовувати свердла

для оброблення алюмінію, який має високу абразивну здатність, з застосуванням

високих режимів різання та ефективно обробляти різноманітні чавуни. Свердла

такої конструкції забезпечують оброблення отворів з точністю, яка відповідає

дев'ятому квалітету точності (Н9), що не характерно для оброблення з

застосуванням традиційних спіральних свердел. Рекомендовані режими різання для

оброблення такими свердлами конструкційних матеріалів наведені у табл.1.

Таблиця

1-Рекомендовані режими різання для спеціальних свердел при обробленні різних

конструкційних матеріалів

|

Оброблюваний матеріал |

Швидкість різання, м/хв |

Подача в залежності від

діаметру свердла |

|||||

|

4 |

8,5 |

10 |

14 |

16 |

20 |

||

|

Алюмінієві сплави (<12%Si) |

160-300 |

0,18 |

0,25 |

0,3 |

0,5 |

0,6 |

0,8 |

|

Сірий чавун |

80-120 |

0,2 |

0,3 |

0,4 |

0,5 |

0,6 |

0,75 |

|

Високоміцний сірий чавун |

60-80 |

0,16 |

0,24 |

0,28 |

0,38 |

0,42 |

0,55 |

|

Максимальна довжина отвору, мм |

29 |

49 |

56 |

60 |

63 |

77 |

|

Подальше вдосконалення технологічних процесів оброблення лезовими

різальними інструментами потребує зменшення витрат на різальний інструмент. При

збільшенні розмірів свердел ефективними є інструменти, в яких з

інструментальних матеріалів виготовляють тільки різальну частину. В цих

свердлах тільки різальна кромка виготовлена з твердого сплаву у вигляді змінної

пластини, а корпус з канавками для видалення стружки, з інструментальної

конструкційної сталі (рис.4).

|

|

|

|

|

Рис.4.Конструкція різальної частини свердла зі змінними пластинами

Конструкції таких свердел створюють нові технологічні можливості осьових

різальних інструментів. Такі свердла забезпечують оброблення отворів у

суцільному матеріалі без попередньої підготовки поверхні, а саме центрування та

дозволяють свердлити отвори в нахилених поверхнях, що принципово неможливо при

застосуванні свердел традиційних конструкцій. Підвищена осьова та радіальна

жорсткість свердел дозволяє обробляти частково відкриті отвори (рис.5) з

плоскою поверхнею дна.

Кінематична схема відповідає умовам оброблення осьовими інструментами, але

за результатом отримуємо поверхні, які традиційно оброблялись фрезеруванням, що

свідчить про розширення технологічних можливостей осьового оброблення.

При втраті роботоздатності свердла твердосплавна пластина-вставка легко і

надійно замінюється на нову. Така можливість зміни різальної частини подовжує

тривалість застосування закріпної частини інструменту.

Основні переваги такої інструментальної системи:

·

швидка заміна твердосплавних вставок;

·

відсутність потреби в наладці після заміни вставки;

·

відсутність гвинтів та інших елементів закріплення.

Заміна вставок відбувається без зняття свердла з верстату і без зняття

свердла з патрону. Вставка затискається в гнізді свердла за допомогою

спеціального байонетного кріплення. Для заміни зношеної вставки і установки

нової використовують спеціальний ключ. Точність установки вставок не потребує

будь-яких допоміжних дій для підналагодження свердла після заміни вставки.

Конструкція вставки зменшує інтенсивність зношування корпуса свердла стружкою,

яка видаляється.

В свердлах використовується децентралізована подача ЗМОТС до різальних

кромок. Кожен з двох каналів підводу ЗМОТС виходить в канавку для відведення

стружки. В результаті ЗМОТС подається безпосередньо до різальних кромок. Потік

ЗМОТС охолоджує стружку, що видаляється і знижує температуру в зоні оброблення.

Разом з тим таке розташування каналів підведення ЗМОТС не зменшує міцності

корпусу свердла.

Свердла таких конструкцій забезпечують продуктивність та ефективність

оброблення на рівні твердосплавних свердел при відсутності необхідності в

переточуванні та пов’язаних з нею витрат.

Нові

технологічні можливості оброблення отворів створюють конструкції свердел, які

оснащуються змінними багатогранними пластинами з механічним кріпленням. Такі конструкції

інструментів мають високу осьову та радіальну жорсткість, що забезпечує

оброблення отворів на нахилених поверхнях, а також свердління отворів зі

значними перекриттями, що є принципово неможливим для спіральних свердел

традиційних конструкцій (рис.5).

|

|

|

Рис.5. Приклад оброблення сукупності складних

отворів в корпусній деталі свердлами, які оснащені змінними багатогранними

пластинами

Такі

конструкції осьових різальних інструментів дозволяють значно підвищити

продуктивність оброблення, що є особливо важливим при застосуванні

багатоцільових верстатів та спеціалізованих верстатів з ЧПУ. Наявність на таких

верстатах автоматизованих систем зміни різальних інструментів та спеціальних

інструментальних систем забезпечення технологічної операції виключає

необхідність додаткового налагодження верстатної системи та очікування зміни

інструментальних пристроїв, які замінюються автоматично.

Наприклад,

при застосуванні таких конструкцій свердла на верстатах токарної групи, де

головний обертальний рух різання здійснює заготовка, без зміни інструменту

можна послідовно виконувати свердління отвору, його подальше розточування,

зняття внутрішньої фаски та підрізання прилеглих торцевих поверхонь, що

забезпечує зменшення кількості необхідних інструментів. Конструктивна

особливість утворення головних різальних кромок свердла забезпечує руйнування

стружки по довжині різальної кромки (по ширині зрізуваного шару), а спеціальна

форма передньої поверхні змінної багатогранної пластини продовжує руйнування

стружки по довжині, що створює сприятливі умови видалення стружки при

обробленні отворів.

Окремі конструкції збірних осьових різальних інструментів наведено на рис.6.

|

|

|

|

|||

|

|

|

|

|

||

Рис.6. Збірні конструкції свердел, які оснащуються

змінними багатогранним пластинами переважно з твердих сплавів та зносостійкими

покриттями

Стандартні

свердла з змінними багатогранними пластинами виготовляються в діапазоні

розмірів від 12 до 100мм. За технологічними даними фірми Candvik Coromant застосування збірних

конструкцій свердел дає змогу забезпечити точність оброблення отворів в

діапазоні (IT8-IT10) та параметрами

шорсткості поверхні в діапазоні Ra (2,0-0,63)мкм, що за традиційних послідовностей

оброблення отворів досягається тільки після наступного зенкерування отворів. Підвищення

характеристик якості оброблюваних отворів визначається підвищеною міцністю та

жорсткістю корпусу свердла. Для порівняння технологічних можливостей суцільного

твердосплавного спірального свердла та збірного свердла зі змінними

багатогранними пластинами з використанням методу скінченних елементів виконано

розрахунок напруг та деформацій для свердла діаметром Ø14,5. Порівняльні

розрахунки виконано для суцільного твердосплавного свердла Gühring GT100 та збірного свердла CoroDrill 880 Ø14,5мм, 3-D моделі яких наведено на

рис.7.

|

|

|

Рис. 7. 3-D моделі суцільного

твердосплавного свердла Gühring GT100 та збірного свердла CoroDrill 880

Суцільне

твердосплавне свердло Gühring GT100 виготовлено з одно карбідного твердого сплаву групи

ВК, який за фізико-механічними властивостями є аналогом сплаву ВК30, границя

міцності якого складає σв=2350МПа.

Закріпна

частина (корпус) свердла CoroDrill 880 зі змінними багатогранними пластинами виготовлена з

легованої сталі X40Cr14,

яка має такі фізико-механічні характеристики: границя міцності σв=640МПа; границя

текучості σт=600МПа.

Величину

моменту свердління та осьової сили встановлено за результатами розрахунку

режиму різання для оброблення отвору Æ14.5 у суцільному

матеріалі. Матеріал заготовки сталь 40Х, ![]() мм/об. Осьова сила

різання, Н:

мм/об. Осьова сила

різання, Н: ![]() ; Момент свердління, Н×м:

; Момент свердління, Н×м: ![]()

Розрахункова

схема наведена на рис.8. питомої сили різання

Рис.8.

Розрахункова схема свердла та навантаження

Розрахунки за

методом скінченних елементів виконано з використанням стандартних програмних

пакетів і отримані наступні результати:

·

для моделі спірального свердла з твердого сплаву Gühring

GT100:

§

найбільше напруження в тілі інструменту, що виникає при

обробленні τmax=787 Н/мм2;

§

найбільша величина деформації складає Dmax = 0,27мм.

·

для моделі свердла CoroDrill 880 зі змінними

багатогранними пластинами:

§

найбільше дотичне напруження в тілі

інструменту, що виникає при обробленні τmax = 546 Н/мм2;

§

найбільша величина деформації складає Dmax = 0,042мм.

Підвищення

продуктивності оброблення отворів в умовах виготовлення достатньої кількості

деталей одного найменування та застосування сучасних багатоцільових верстатів з

ЧПУ може досягатись за рахунок застосування різальних інструментів спеціальних

конструкцій, які забезпечують одночасне, за один робочий хід, оброблення

декількох поверхонь. Такі спеціальні конструкції осьових різальних інструментів

називають комбінованими інструментами.

Окрему групу конструкцій таких інструментів складають комбіновані

інструменти, в яких принаймні один різальний елемент є керованим. Фактично це

означає наявність в інструменті хоча б однієї керованої координати.

Використання такого інструменту накладає відповідні додаткові вимоги до системи

управління верстату та до шпинделя верстата. Найбільш ефективним є використання

спеціальних комбінованих інструментів в серійному та великосерійному типах

виробництва. В цих випадках отримуваний економічний ефект буде максимальним.

Використання спеціальних комбінованих інструментів дозволяє підвищувати

продуктивність процесу оброблення та зменшувати витрати на інструменти. Це

досягається завдяки таким основним факторам:

-

скорочення основного часу оброблення деталі;

-

скорочення допоміжного часу (часу зміни інструменту

та часу позиціонування при зміні інструменту);

-

підвищення

режимів оброблення (швидкості різання та подачі);

-

збільшення стійкості інструменту;

-

підвищення якості обробленої поверхні.

Заміна декількох інструментів одним забезпечує скорочення основного часу

оброблення. Величина такого скорочення часу залежить від кожного конкретного

випадку оброблення та від конструкції спеціального комбінованого інструменту. В

окремих випадках відносне скорочення основного часу оброблення при застосуванні

комбінованих інструментів може досягати 70%.

Скорочення часу зміни інструменту дає прямий ефект. Якщо спеціальний

комбінований інструмент замінює декілька спеціальних інструментів, то

скорочення часу складає суму часу на зміну кожного з цих інструментів. Час

зміни одного інструменту на сучасних верстатах складає від 2 до 6 секунд. Для

деяких сучасних прогресивних інструментів цей час може складати до 50% оперативного часу. Використання

комбінованого інструменту скорочує цей час пропорційно до кількості замінюваних

інструментів. Додатково необхідно враховувати, що кожна зміна інструменту

характеризується певною похибкою позиціонування, а відповідно зростанням

загальної похибки оброблення. Застосування комбінованого інструменту дозволяє

скоротити кількість використовуваних інструментів. В результаті зменшується вартість

комплекту інструмента, значною мірою за рахунок виключення дорогого допоміжного

інструменту. Скорочення кількості використовуваних інструментів забезпечує

скорочення адміністративних витрат-скорочується кількість закупівель та

спрощується інструментальне забезпечення. Основні конструктивні особливості

комбінованих осьових інструментів наведено на рис.9.

|

|

|

|

Рис.9. Приклад конструкцій комбінованих

інструментів

Додатковий ефект застосування комбінованих інструментів забезпечується

звільненням місць в інструментальному магазині верстата. Це дає можливість

зайняти ці місця дублерами інструменту і забезпечити більш довготривалу

автономну роботу верстата.

В якості прикладу розглянемо використання спеціального комбінованого

інструменту зі змінними різальними пластинами (рис.10).

|

|

Рис.10. Послідовність оброблення наскрізного отвору

та прилеглої торцевої поверхні комбінованим спеціальним інструментом

При використанні цього інструменту

виконується чорнове оброблення попередньо виготовленого (пролитого) в заготовці

отвору (аналогічно попередньому обробленню зенкером), далі регульованою

різцевою вставкою виконується чистове розточування отвору. В кінці прямого

робочого ходу виконується цекування прилеглої до отвору торцевої поверхні.

Потім інструмент відводиться і з використанням кругового інтерполяційного руху

відбувається одночасне оброблення фасок з обох сторін отвору. Така

послідовність оброблення взаємно пов’язаних поверхонь забезпечує найвищу

точність їх взаємного просторового розташування, оскільки їх оброблення

здійснюється при незмінній схемі установки заготовки та без зміни різальних

інструментів.

Спеціальні інструменти також дозволяють підвищити режими оброблення та

підвищити стійкість інструменту. Стандартні інструменти розраховані на широкий

діапазон застосування. В результаті режими оброблення для таких інструментів

можуть також змінюватись в широких діапазонах. Для кожного конкретного випадку

можна провести оптимізацію режимів оброблення стандартними інструментами за

критерієм продуктивності для заданого періоду стійкості, але це потребуватиме

певних затрат часу та коштів. Спеціальні комбіновані інструменти проектуються

для конкретного умов їх застосування і з самого початку режими різання є

оптимальними для певних умов оброблення. В підсумку режими оброблення та

стійкість спеціального інструменту можуть бути вищими для конкретного випадку

оброблення по відношенню до стандартного інструменту. Спеціалізація може

здійснюватися для всіх елементів конструкції інструменту: інструментальному

матеріалу, зносостійкому покриттю, геометричних параметрів різальної частини та способу підведення ЗМОТС до різальних

кромок.

Збільшення стійкості таких інструментів забезпечує отримання подвійного

позитивного ефекту, який обумовлює зниження вартості оброблення. З одного боку,

скорочуються витрати інструменту (різальних пластин), з іншого, що є більш

важливим, скорочується час на заміну зношеного інструменту, а відповідно час

простою верстату. Застосування спеціальних конструкцій інструменту (в тому

числі, за рахунок використання спеціального інструментального матеріалу,

зносостійкого покриття та геометричних параметрів різальної частини) дозволяє

підвищити стійкість спеціального інструменту в порівнянні з стандартними

інструментами.

Для отримання високої якості обробленої поверхні передбачається послідовне

оброблення за декілька робочих ходів. Застосовуючи спеціальний інструмент можна

не лише суттєво зменшити кількість робочих ходів, але й покращити параметри

шорсткості обробленої поверхні.

Застосування спеціального комбінованого інструменту дозволяє суттєво

підвищити точність оброблення. Головним чином це відноситься до тих випадків,

коли необхідно забезпечити високі вимоги до співвісності декількох поверхонь

одного отвору. При послідовному обробленні декількома інструментами завжди

необхідно враховувати такий фактор, як точність та повторюваність

позиціонування виконавчих органів верстату, на якому здійснюється оброблення.

Як правило вимоги до точності взаємного розташування поверхонь одного отвору

знаходяться на рівні або вище рівня точності позиціонування виконавчих органів

обладнання. В разі необхідності виконання високих вимог до співвісності

практично єдиним рішенням є використання спеціального комбінованого

інструменту, який забезпечує необхідну точність, в першу чергу, за рахунок

точності його виготовлення.

Висновок. При проектуванні технологічних операцій оброблення

отворів, особливо для верстатів з ЧПУ, доцільно приймати до уваги наведені

технологічні рекомендації практичного використання сучасних конструкцій осьових

різальних інструментів, що забезпечить високу продуктивність оброблення та

задані характеристики якості.