Сельское хозяйство/2.Механизация сельского

хозяйства

К.т.н, доцент Дмитриев Н.В.

студент Пронин С.Ю.

Рязанский государственный агротехнологический

университет им П.А. Костычева, Россия.

ИСПОЛЬЗОВАНИЕ РЕГЕНЕРАТИВНОГО

ФИЛЬТРА В ГАЗОГЕНЕРАТОРНОЙ УСТАНОВКЕ

Растущий интерес к альтернативным видам топлива обусловлен несколькими

вопросами: высокая стоимость топлива, трудность

доставки его в некоторые районы, а так же ограниченность нефтегазовых ресурсов.

Большинство альтернативных видов топлива производится из возобновляемых ресурсов. Одним из таких направлений можно считать

производство генераторного газа.

Этот газ получают в газогенераторах из низкокалорийного топлива, включающего в

себя отходы деревообработки – опилки, древесную щепу, обрезки, стружку и горбыль,

а также торф, шелуху подсолнечника, проса, и т.д. Из топлива можно получать

тепловую и электрическую энергию. Одновременно решаются экологические проблемы

и проблемы утилизации отходов. Большие объёмы заготовок и переработки леса связаны

с получением больших количеств отходов древесины, которые могут стать топливом

для газогенераторов. Использование древесных отходов очищает природу от

загрязнений, снижает или полностью исключает затраты на покупку электроэнергии

предприятиями и посёлками, делая их независимыми от внешнего энергоснабжения.

В основе работы газогенератора лежит принцип

преобразования твердого топлива в газообразное под воздействием высокой

температуры с обедненным количеством кислорода. В результате процесса,

называемого пиролизом, вырабатывается

генераторный газ. Минимальная теплотворная способность газа составляет 4600 кДж/м³.

[1]

На

стадии газификации топливо и кислород воздуха, подаваемого в ограниченном

количестве в камеру газообразования, нагреваются и вступают между собой в реакцию.

В результате неё топливо разлагается на углерод, водяной пар, смолы и масла.

Дальнейшая реакция между кислородом и углеродом обеспечивает температуру,

достаточную для образования окиси углерода (СО) - главного горючего компонента

вырабатываемого газа. Смолы и масла разлагаются на газы, содержащие водород и

некоторое количество метана. [2]

Так

как генераторный газ используется в двигателе внутреннего сгорания, то требуется

высокая степень фильтрации газа от смолы и механических примесей. Это необходимо

для обеспечения надежной и продолжительной работы ДВС в течение заявленного

ресурса.

В промышленности применяют

механический, электрический и физико-химический способы очистки газов.

Механическую и электрическую очистку используют для улавливания из газов

твёрдых и жидких примесей, а газообразные примеси улавливают физико-химическими

способами. Механическую очистку газов производят осаждением частиц примесей под

действием силы тяжести или центробежной силы, фильтрацией сквозь волокнистые и

пористые материалы, промывкой газа водой или др. жидкостью. Для очистки газов

широко применяют циклоны, в

которых отделение от газа твёрдых и жидких частиц происходит под действием

центробежной силы (при вращении газового потока). Недостатками циклонов

являются громоздкая конструкция.

Очистку газов от пыли

промывкой водой применяют в аппаратах различного типа. Наиболее широкое

распространение получили скрубберы, мокрые циклоны, скоростные

пылеуловители и пенные пылеуловители.

Действие аппаратов мокрой очистки газов основано на захвате частиц пыли

жидкостью, которая уносит их из аппаратов в виде шлама. Основной недостаток –

образование большого количества шлама.

Электрическая

очистка газов основана на воздействии сил неоднородного электрического поля

высокого напряжения (до 80 000 в). Аппараты для очистки газов этим

методом называются электрическими фильтрами. Имеют высокую стоимость и недостаточную эффективность по отношению к

жидким загрязняющим фракциям.

Методы физико-химической

очистки применяют для удаления газообразных примесей. К таким методам относятся

промывка газов растворителями (абсорбция); промывка газов растворами реагентов,

связывающих примеси химически (химическая абсорбция); поглощение

примесей твёрдыми активными веществами (адсорбция); физическое разделение

(например, конденсация компонентов), каталитическое превращение примесей в

безвредные соединения. Достаточно

дорогой способ, требует утилизации продуктов отработки. [ 3]

Наибольший интерес

представляют слоевые насыпные зернистые

фильтры, которые используют для очистки газов систем

пневмотранспорта от абразивной пыли с относительно крупными частицами и при

повышенных температурах. Эффективность улавливания пыли в этих фильтрах растет

с увеличением высоты слоя и уменьшением среднего диаметра его зерен. Свойство

сыпучести зернистых материалов используют для создания фильтров с движущейся

средой. Обычно материал перемещается между сетками или жалюзийными решетками

под действием сил гравитации. В качестве материала для фильтра нами предложено

использовать пористый материал, который обладает различной пористостью, и имеет

возможность работы при высоких температурах, что позволяет осуществить его регенерацию.

На кафедре

«Автотракторные двигатели и теплотехника» Рязанского государственного

агротехнологического университета разработана действующая модель

регенеративного фильтра.

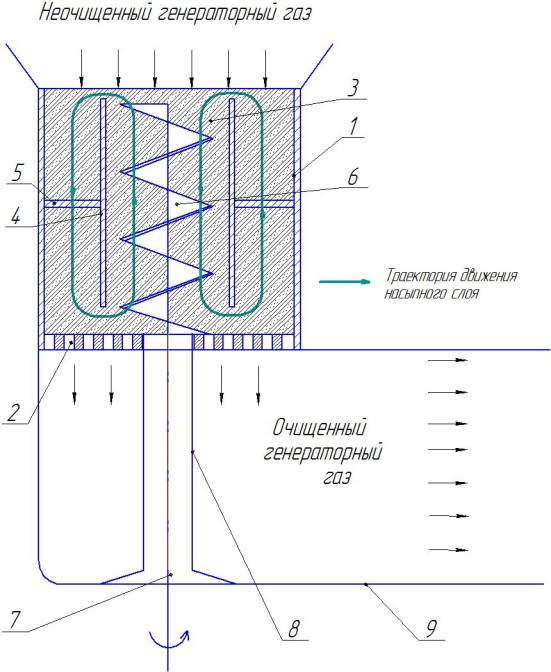

Рис.1 Регенеративный фильтр

1-цилиндрический

корпус;

2-разделительная

сетка;

3-фильтрующий

элемент;

4-кожух шнека;

5-металлическая

пластина;

6-шнек;

7-вал;

8-корпус вала;

9-трубопровод.

Регенеративный фильтр рис.1 работает следующим образом: из зоны восстановления

генераторный газ, имеющий высокую температуру ( до 800-900°С), попадает в

секцию фильтра, который выполнен в виде емкости с пористым материалом внутри.

Верхняя часть фильтра подвергается воздействию высокой температуры и

практически не участвует в фильтрации. По мере снижения к низу фильтра

температуры, свойства фильтра повышаются. На поверхностях и внутри гранул оседает мелкодисперсная пыль

и часть смол. Для осуществления процесса регенерации в корпусе фильтра

установлен шнек. Шнек

вставлен в кожух, и соединен при помощи вала с приводом вращения.

Двигатель вращает вал, приводя в движение шнек. Внутри кожуха шнек осуществляет

перемещение пористого материла внутри фильтра вверх, тем самым нижний слой

пористого материала, нуждающийся в регенерации, постоянно заменяет верхний

слой. Верхний слой находится под воздействием высокой температуры, вследствие

чего загрязненная часть выжигается и очищается от осевшей пыли и смол. Фильтр

также содержит разделительную сетку, которая отделяет насыпной слой от патрубка

предназначенного для выхода очищенного газа. Внутри трубопровода

располагается корпус вала,

герметизирующий место соединения вала с приводом.

Таким образом, за счет

эффекта регенерации в дальнейшем планируется повысить эффективность степени очистки генераторного газа и

увеличить продолжительность работы ДВС.

Литература:

1. Михеев В. П., Газовое топливо и его

сжигание, Л., 1966

2. Шишаков Н. В., Основы производства горючих

газов, М. — Л., 1948

3. Большая

советская энциклопедия. — М.: Советская энциклопедия. 1969—1978