К.х.н. Пожидаева С.Д., аспиранты Макеева

Т.В., Сотникова Д.А., Елисеева А.Ю.,

д.х.н. Иванов А.М.

Юго-Западный государственный университет, Россия

Использование

средней за определенное время скорости расходования металла в качестве оценки

его эффективности как восстановителя в гетерогенном взаимодействии с металлсодержащими

окислителями

В практике оценки

коррозионного поражения металла или сплава, да и в ряде других случаев, часто

пользуются величиной средней за некоторое время скорости, выраженной количеством

в граммах или молях израсходованного металла (сплава), отнесенных к единице

массы или поверхности их в единицу времени [1]. И это вполне понятно, поскольку

эта характеристика является одной из самых достоверно и легко получаемых.

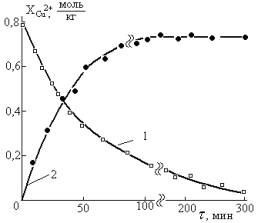

Вместе с тем, как следует из рис. 1, она далеко не

|

|

Рис. 1. Изменение средней скорости расходования

металла (сплава) во времени протекания процесса при гетерогенном его

окислении соединением меди (II)

в водном растворе (суспензии) кислоты в присутствии стимулирующей добавки при

естественно складывающейся температуре: 1- медь (45% от массы мольной загрузки),

уксусная кислота (0,75 моль/кг), молекулярный йод (0,25 моль/кг), бисерная

мельница с высокооборотной мешалкой (1560 об/мин); 2 – бронза (35%), хлорид

меди (II) (0,22), HCl (2,6), корпус бисерной мельницы с мешалкой

(3000); 3 - медь (30), оксид меди (II)

(0,8), уксусная кислота (2,0), хлорид алюминия (0,31), бисерная мельница с

высокооборотной мешалкой (3000); 4 –цинк, оксид меди (II) (0,1), муравьиная кислота (3,2), хлорид

алюминия (0,25), бисерная мельница с высокооборотной мешалкой (1440); 5- медь

(11), оксид меди (II)

(2,04), HCl (0,7), хлорид бария

(0,1), механический встряхиватель 2 Гц ; 6 – условия п.5, хлорид алюминия

(0,1) |

всегда является объективной. Так

из кривых 1 и 2 следует, что чем больше время использовано для определения

средней скорости, тем меньше ее величина, причем различия могут достигать не

только в десятки, но и в сотни раз. Еще сложнее в случае кривых 3, 4, 6, где

средняя скорость по времени проходит через максимум. Правда, не исключены

случаи, когда средняя скорость остается примерно постоянной (кривая 5 рис.1), а

иногда и несколько растет.

Причин указанных неувязок несколько и в

каждом конкретном случае они в разных качественных комбинациях и количественных

соотношениях. Одна из них связана с кинетикой изменения содержания окислителя.

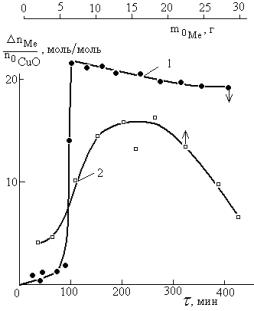

Последний может интенсивно расходоваться в начальном периоде развития процесса

(кривая 1 рис. 2), что будет способствовать быстрому снижению локальной скорости

расходования металла (сплава). Во втором, содержание реального окислителя (кривая

2 рис. 2) какое-то время растет, достигает максимума, близкого к предельному

значению, зависящего от условий проведения (рис. 3), а следовательно синхронно

с этим увеличивается и скорость расходования металла.

|

|

|

|

Рис. 2. Накопление соединений меди (II) при взаимодействии 0,8 моль/кг Cu(OH)2

(анализом не определяется) с 2 моль/кг соляной (1) и уксусной (2) кислотами в

присутствии 30% от массы остальной загрузки раздробленной меди в бисерной

мельнице с высокооборотной мешалкой (1560 об/мин) |

Рис. 3. Время практически количественного превращения

оксида меди (II) во взаимодействии с

металлической медью (30% от массы остальной загрузки) и кислотой в

зависимости от начального содержания AlCl3 в

растворе (1 - |

Третий вариант

предполагает участие окислителя в циклической стадии типа

,

,

где окислитель (I) – металлсодержащее соединение,

вводимое в систему специально или

образующееся из оксида (гидроксида) металла в состоянии высшей валентности во

взаимодействии с компонентом(ами) реакционной системы; восстановитель (I) – продукт(ы) взаимодействия окислителя (I) с металлом; окислитель (II) – чаще всего кислород воздуха, доступ которого в

систему должен быть не ограничен. Количественной характеристикой такой стадии

может быть величина ![]() (n – число молей) (рис. 4). Если такая система вышла на

устойчивый стационарный режим функционирования, она вполне может обеспечить

стабильные скорости расходования металла/

(n – число молей) (рис. 4). Если такая система вышла на

устойчивый стационарный режим функционирования, она вполне может обеспечить

стабильные скорости расходования металла/

|

|

Рис. 4. Количество израсходованных цинка (1) и

алюминия (2) на 1 моль оксида меди (II)

при их взаимодействии в водном растворе муравьиной кислоты во времени

протекания процесса (1) и в зависимости от начальной дозировки металлов в

бисерной мельнице с высокооборотной мешалкой (1440 об/мин); 1 – загрузка

металла 10% от массы остальной загрузки; |

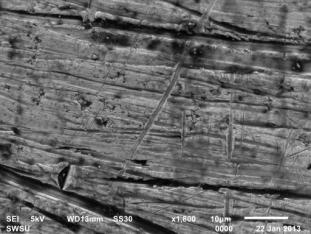

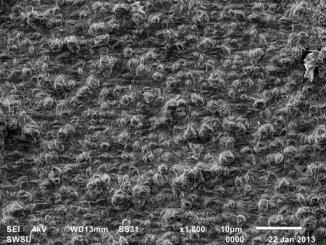

Вторая группа причин связана с состоянием

поверхности металла, в частности с величиной рабочей (т.е. не занятой поверхностными

отложениями продуктов) [2 - 4] поверхности. В сравнении с физической последняя

может быть очень малой (рис. 5) и составлять в лучшем случае небольшие

проценты, а то и доли процента. К тому же плотность и скорость нарастания их

зависит от многих факторов, в частности, состава реакционной смеси и природы

реагентов в них, формы и степени раздробленности поверхности металла, гидродинамической

обстановки в зоне реакции и т.д.

Сказанное выше приводит

к выводу о целесообразности снимать кинетику расходования металла и на основе

полученных кинетических кривых находить динамику изменения скорости

расходования металла во времени.

|

|

|

|

1 |

2 |

|

Рис.5 Фотографии поверхности

чистой меди (1) и с поверхностными отложениями (2) в системе медь-оксид меди

(II)- азотная кислота, полученные с помощью сканирующего электронного микроскопа (JSM-6610LV) |

|

1. Никольский, Б.П.

Справочник химика в 6 томах и дополнит. Том V. Сырье и продукты промышленности неорганических

веществ. Процессы и аппараты. Коррозия. Гальванотехника. Химические источники

тока. / Б.П. Никольский, О.Н. Григоров, М.Е. Позин [и др.]. М.-Л.: Химия. 1968. 976 с.

2. Иванов, А.М. Использование бисерной мельницы для

предотвращения и преодоления самопрекращения окислительно-восстановительных и

иных процессов с участием оксидов переходных металлов и практические решения на базе такого подхода/ А.М. Иванов, С.Д.

Пожидаева. Курск: из-во КурскГТУ, 2008. 316 с.

3.

С. Пожидаева, А. Иванов. Жидкие

фазы в реакциях металлов с кислыми реагентами и окислителями. Deutschland/Германия: изд.

LAP LAMBERT Аcademic Publishing, Saarbrücken. 2012. 353 с.

4. Иванов, А.М.

Макрокинетика химических процессов в исследованиях и технологической практике. Ч. II. Гетерогенные гетерофазные химические процессы/ А.М.

Иванов: Курск: Изд-во ЮЗГУ, 2010. 210 с.