О. П. Колісник, О. С.

Гандзейчук, С. А. Богатчук, І. В. Коц

Вінницький національний

технічний університет, Україна

Сушіння сипучих органічних матеріалів

Сушіння є найбільш поширеним технологічним процесом, на який витрачається

значна кількість енергоресурсів. Цей процес застосовують у

сільськогосподарській, хімічній, фармацевтичній, деревообробній та в інших

галузях промисловості для сушіння сипучих органічних матеріалів з метою підвищення якості кінцевого

продукту, запобігання злежуванню, зменшення фінансових витрат на

транспортування, а також підвищення теплової здатності (для палива). Переважну

більшість сипучих органічних матеріалів, згідно аналізу форм зв'язку вологи з

матеріалом, відносять до капілярно-пористих колоїдних тіл, які містять адсорбційно зв’язану вологу та осмотично утримувану

вологу [1 – 3]. Колоїдні матеріали мають дуже високу дисперсність частинок умовним

радіусом ≈ 0,1-0,001 мкм [1]. Внаслідок такої дисперсності

колоїдним тілам властива достатньо розвинена внутрішня поверхня і значна вільна

поверхнева енергія за рахунок якої відбувається адсорбційне зв’язування краплин

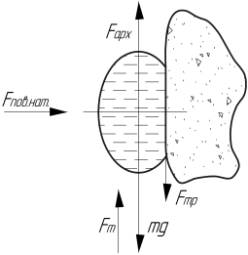

вологи. Схема утримання

вологи на поверхні матеріалу за рахунок поверхневих сил представлена на рисунку.

Рисунок

– Схема утримання краплини вологи на поверхні висушуваного матеріалу за

рахунок вільної поверхневої енергії

Попереднє сушіння – зневоднення, тобто обдув для

зриву крапель вологи із капілярно-пористого колоїдного матеріалу може бути представлене

наступним рівнянням:

![]() (1)

(1)

де ![]() – коефіцієнт опору тиску,

– коефіцієнт опору тиску,

![]() – густина повітря,

– густина повітря, ![]() =1,21 кг/м3 при нормальних умовах (t=20 °C; р=105

Па),

=1,21 кг/м3 при нормальних умовах (t=20 °C; р=105

Па), ![]() – швидкість повітря,

м/с,

– швидкість повітря,

м/с, ![]() – площа міделевого

перерізу краплі в м2, яка визначається згідно формули [2]:

– площа міделевого

перерізу краплі в м2, яка визначається згідно формули [2]:

![]() (2)

(2)

де ![]() – діаметр краплі,

– діаметр краплі, ![]() =10-3 м,

=10-3 м, ![]() – маса краплі в кг, яка

визначається за формулою:

– маса краплі в кг, яка

визначається за формулою:

![]() (3)

(3)

де ![]() – об'єм краплі в м3,

який визначається згідно формули:

– об'єм краплі в м3,

який визначається згідно формули:

![]() (4)

(4)

де ![]() – міжфазний

поверхневий натяг рідини, для води

– міжфазний

поверхневий натяг рідини, для води ![]() =72,75·10–3 Н/м,

=72,75·10–3 Н/м, ![]() – площа поверхні

краплі в м2, визначається згідно формули:

– площа поверхні

краплі в м2, визначається згідно формули:

![]() (5)

(5)

де ![]() – коефіцієнт тертя,

– коефіцієнт тертя, ![]() =0,1,

=0,1, ![]() – прискорення

вільного падіння,

– прискорення

вільного падіння, ![]() =9,81 м/с2.

=9,81 м/с2.

Тоді рівняння (1), з врахуванням формул (2 – 5),

матиме вигляд:

![]() (6)

(6)

З рівняння (6) визначається критична швидкість відривання

краплин вологи при сушінні – зневодненні:

![]() (7)

(7)

Для того щоб частинки сипучого матеріалу не

виносились разом із тепловим агентом повинна виконуватись наступна умова:

![]()

де ![]() – дійсна швидкість можливого

витання частинок висушуваного сипучого матеріалу при сушінні [2] у

щільному чи завислому шарі.

– дійсна швидкість можливого

витання частинок висушуваного сипучого матеріалу при сушінні [2] у

щільному чи завислому шарі.

Висновок

Запропоновано метод розрахунку

критичної швидкості відривання

краплин вологи при попередньому сушінні – зневодненні сипучих органічних матеріалів

у щільному чи завислому шарі. На підставі розв’язання систем

рівнянь якого можливо встановити раціональні параметри та режими технологічного

процесу сушіння, які забезпечуватимуть підтримання швидкості руху і температури

теплового агенту, відповідно до технологічного регламенту.

Література

1.

Ребиндер П. А. О формах связи влаги с материалом в

процессе сушки. В кн.: Всес. науч. – техн. совещ. интенсификации процессов и

улучшению качества материалов при сушке в основных отраслях промышленности и

сельского хозяйства / П. А. Ребиндер. – М.: Профиздат, 1958. – С.

124-129.

2.

Лыков А. В. Теория сушки капилярно-пористых коллоидных

материалов пищевой промышленности / А. В. Лыков, Л. Я. Ауэрман – М.: Пищепромиздат, 1946. – 286 с.

3.

Скибенко В. М. Закономірності течії води в поверхневих плівках

при аеромеханічному зневодненні дисперсних матеріалів / В. М. Скибенко, В. С. Білецький, П. В. Сергєєв

//Збагачення корисних копалин. –

Вип. 12 (53), 2001. – С. 80-89.