д. т.

н., профессор Юдин А. В.

Уральский

государственный горный университет, Россия

Новая концепция разработки закарстованных

месторождений

Закарстованность месторождений карбонатных

пород значительно усложняет добычу и обусловливает увеличение потерь полезных

ископаемых. Практика освоения Чаньвинского месторождения известняков (РФ,

Пермский край) выявила, что в продуктивной толще имеются многочисленные тела

глин, карсты и заглинизированные зоны интенсивной трещиноватости. Такие зоны не

имеют четких границ и поэтому не могут быть геометризованы в достаточной

степени при существующих способах геологоразведочных работ. Закарстованность

месторождения оказалась значительно выше, чем по результатам детальной

разведки.

После взрыва известняки частично

перемешиваются с глиной и не могут быть использованы в качестве карбонатного

сырья. Заглиненные известняки переводятся в разряд вскрыши и вывозятся в отвал.

В результате потери карбонатного сырья, в среднем, составили около 40 % по

сравнению с проектными – 7,7 %.

Изложенная выше ситуация поставила перед

специалистами задачу качественного анализа проблемы в направлении разработки

технических решений и способов, обеспечивающих промышленное разделение

взорванной горной массы (ГМ) в карьере с содержанием глинистых фракций и карста

до 25 %.

При отработанных технологиях основное

разделение ГМ выполняется на дробильно-сортировочных комплексах (ДСК). При этом

применяются различные способы: ручная глиноотборка, механические способы

(грохочение, разрушение и др.) и промывка. В карьерах наиболее распространенным

способом разделения ГМ является селективная выемка разносортных пород.

Анализ отечественного и зарубежного опыта

разработки месторождений карбонатных пород и способов разделения ГМ позволил

определить пути решения сложившейся проблемы. Из мирового опыта можно выделить

два направления в технических решениях при разделении заглиненной ГМ:

- средствами машин на основе вибрационных

процессов;

- средствами машин, рабочие поверхности

которых образованы различными телами вращения.

Учеными Уральского государственного

горного университета (г. Екатеринбург) разработана новая концепция отработки закарстованных месторождений.

Отличие новой технологии заключается в

том, что операции по разделению (очистке) известняка и глинистых включений

выделены из процессов ДСК и выполняются на специальном комплексе в карьере.

Технология очистки осуществляется на основе вибропроцессов способом сухого

двухстадийного разделения взорванной ГМ на фракции, содержащие кондиционный известняк

и фракции, включающие глинистые включения.

Предпосылкой для разработки новой

технологии послужили результаты исследований фракционного состава взорванной

ГМ. Было установлено, что до 90 % глины входит в состав ГМ крупностью от 0,0 до

0,3 м, а объем фракций известняка размером 0,0÷0,3 м вместе с глиной

составляет, в среднем, 40-45 % от общего объема заглиненной ГМ. В то же время,

основная доля глины и карста содержится во фракциях размером 0÷100 мм.

Было сделано заключение, если взорванную ГМ разделить по классам ±0,3 м и ±0,1

м, то можно существенно повысить выход кондиционных фракций сырья путем выполнения

операций непосредственно в карьере. Фракции +0,3 м и +0,1 м в этом случае

являются кондиционным сырьем для ДСК.

Разработанная технология предусматривает

отличия.

Во-первых. По данным эксплуатационной

разведки, подготовленный к разработке уступ разделяется на отдельные блоки с

различным содержанием глины и карста. Для каждого блока разрабатывается свой

паспорт буровзрывных работ и выемки. Разведка выполняется геофизическими

методами и включает высокоточную магниторазведку и электроразведку. По данным

составляется карта прогноза и выполняется оконтуривание карста и зон с

повышенным содержанием глины. Методика эксплуатационной разведки разработана Горным

институтом УрО РАН (г. Пермь).

Во-вторых. Площадь автомобильного отвала

разбивается на зоны раздельного складирования ГМ: зону отсыпки покрывающих

пород вскрыши; зону отсыпки известняков с содержанием глины более 25 %. Зона

отсыпки известняков с содержанием глины от 4 % до 25 % образует склад

полупродукта. Горная масса из отрабатываемого блока, в соответствии с

разработанной схемой грузопотоков, направляется на ДСК, на комплекс очистки известняка

(КОИ), на склад полупродукта, в отвал. В летний период ГМ с содержанием глины

до 25 % со склада также отгружается

на КОИ.

В-третьих. Для разделения заглиненной ГМ

на фракции введен комплекс очистки известняка. Комплекс, в частном случае на

Чаньвинском карьере, примыкает к автомобильному отвалу. Схема цепи аппаратов

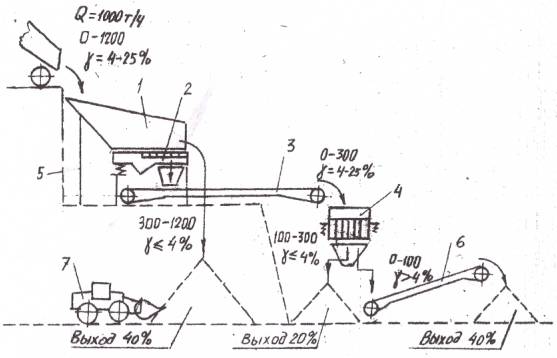

приведена на рис. 1. Комплекс включает установку первичной очистки (УПО) и

установку вторичной очистки (УВО).

Рис. 1. Схема цепи аппаратов комплекса очистки известняка (обозначения в тексте)

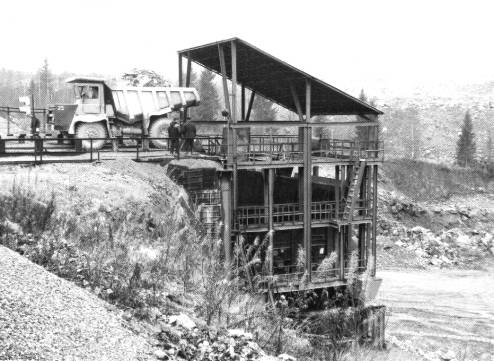

Оборудование комплекса располагается в

трех уровнях. На верхней площадке выполняют маневры автосамосвалы, прибывающие

из карьера, на средней площадке установлена УПО и передаточный конвейер, на

нижней – установлена УВО и выполняются операции по загрузке ГМ в автосамосвалы

колесным погрузчиком. УПО примыкает к подпорной стенке (5).

Автосамосвалы разгружают ГМ с размерами

кусков до 1,2 м и с содержанием глинистых фракций до 25 % в приемный бункер

(1), на приемную часть вибрационного питателя-грохота ГПТ (2). Под действием

направленных колебаний вибропривода ГМ поступает на грохотильную часть рабочего

органа, на которой разделяется на фракции ±0,3 м. Очищенный известняк

крупностью 0,3÷1,2 м через наклонный лоток поступает в штабель на нижней

площадке. Заглиненная ГМ крупностью 0,0÷0,3 м поступает в переходной

бункер и загружается на конвейер (3) с шириной ленты 1,2 м. С конвейера ГМ

поступает на УВО. Разделение ГМ на фракции ±0,1 м выполняется на наклонном

инерционном грохоте ГИТ-51М (4) с круговыми колебаниями рабочего органа. Грохотильная

поверхность выполнена в виде колосниковой решетки с открытой щелью.

Надгрохотные очищенные фракции известняка +0,1 м поступают в свой штабель, а

заглиненная ГМ фракции -0,1 м через промежуточный бункер загружается на

ленточный конвейер (6) и поступает в штабель -0,1 м. Все три штабеля ГМ

располагаются на нижней площадке. Отгрузка кондиционного известняка фракций

0,3÷1,2 м и фракции 0,1÷0,3 м производится на ДСК, заглиненных

фракций 0,0÷100 мм – в отвал. Загрузку автосамосвалов выполняет погрузчик

(7) с вместимостью ковша 10 т. На рис. 2 приведен фрагмент комплекса –

установка первичной очистки известняка. В таблице приведена краткая характеристика

КОИ.

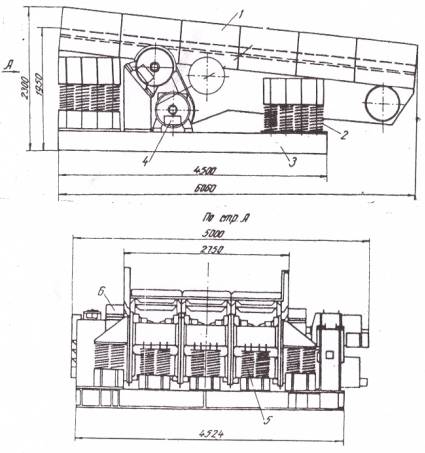

В основу способа сухой очистки известняка

от глины на УПО заложен процесс виброразделения ГМ на сверхтяжелом

вибропитателе-грохоте ГПТ – машине нового поколения с совмещенными

технологическими функциями. В практике стран СНГ такая машина создана и

находится в эксплуатации впервые. Общий вид машины показан на рис. 3. Она

заменяет собой отдельно стоящие пластинчатый питатель тяжелого типа и виброгрохот.

Машина разработана институтом «Гипромашобогащение» совместно с УГГУ. Такие машины

обладают высокой эффективностью разделения за счет открытой щели грохотильной

секции, позволяют снизить строительные объемы и площади, снизить инвестиционные

вложения, обладают небольшой энергоемкостью и высокой производительностью [1].

Питатель-грохот принимает взорванную ГМ из автосамосвалов с крупностью кусков

до 1,2 м (высота падения ГМ 6-8 м), выполняет функции питателя и грохота,

запускается и работает под завалом, эффективно разделяет ГМ на фракции ±0,3 м,

грохотильная секция не забивается глиной. Краткая характеристика

вибропитателя-грохота ГПТ: производительность 2000 т/ч; крупность принимаемого

куска до 1,2 м; эффективность разделения 95 %; граница разделения ГМ ±0,2,

±0,3, ±0,4 м; колеблющаяся масса 30 т; амплитуда направленных колебаний 3-5 мм;

возмущающая сила вибропривода 550 кН; мощность привода 80 кВт; размеры рабочего

органа в плане 6,0×2,5 м.

Рис. 2. Установка первичной очистки известняка

При эксплуатации КОИ установлено, что в

составе заглиненной ГМ фракций 0,0÷0,1 м после вторичной очистки

содержится до 50 % известняка крупностью 0,05÷0,1 м, который можно

использовать как кондиционное сырье для ДСК. Повышение выхода очищенного

известняка может быть достигнуто путем дополнительного процесса разделения ГМ

на фракции ±0,04 м. Такой процесс может быть выполнен с использованием специального

валкового грохота «пальчикового» типа (finger-type roller bar grizzly) фирмы AUGUST MÜLLER (Германия).

При этом выход кондиционного известняка может повыситься до 75-80 %.

Таблица. Характеристика комплекса очистки

известняка

|

Показатели |

Величина |

|

Производительность по исходной ГМ, т/ч Содержание глинистых фракций, % Вместимость бункера УПО, т Граница разделения ГМ на УПО, м Эффективность разделения на УПО, % Производительность УВО, т/ч Граница разделения на УВО, м Эффективность разделения на УВО, % Вместимость штабелей на нижней площадке, т: - фракций 0,3÷1,2 м - фракций 0,1÷0,3 м - фракций 0,0÷0,1 м Производительность погрузчика, т/ч Установленная мощность приводов КОИ, кВт Выход кондиционного известняка, % Общая высота КОИ, м |

1000 4-25 90 ±0,3 90-95 300-350 ±0,1 90-95 840 120 150 2000 160 60-70 15 |

Введение новой технологии с КОИ

обеспечивает общее снижение годовых объемов добычи ГМ в карьере, продление

сроков службы месторождения, снижение потерь полезного ископаемого, снижение

затрат на выполнение отдельных процессов технологии, снижение количества

оборудования и штатных рабочих. Моделирование процессов показало, что при

заданном объеме поставки

Рис. 3. Вибрационный питатель-грохот ГПТ:

1 – рабочий орган; 2, 5 – упругая система; 3 – опорная рама; 4 – вибропривод;

6 – синхронизатор

кондиционного известняка на ДСК 2500 тыс. т в год:

общий объем добычи ГМ в карьере снижается на 17 %; объем ГМ, отгружаемой в

отвал, снижается на 40 %; потери полезного ископаемого снизились на 12 %; доля

ГМ, доставляемой на КОИ для очистки, от общего объема добычи в карьере составила

21 %; доля кондиционного известняка, дополнительно полученного в результате

очистки на КОИ, составила 18 % от общего объема, загружаемого в бункера ДСК. Расчетная

экономическая эффективность, с учетом фактических показателей карьера, достигает

более 70 млн. руб.

Автор А.

В. Юдин

Литература

Юдин

А. В., Мальцев В. А., Косолапов А. Н. Тяжелые

вибрационные питатели и питатели-грохоты для горных перегрузочных систем.

Екатеринбург, 2009. 400 с.