Технические науки/ 12.

Автоматизированные системы управления на производстве

д.т.н.

Скворцов Б.В., Голикова М.И.

Самарский

государственный аэрокосмический университет имени академика С.П. Королева

Компьютерное

моделирование системы автоматического управления нанесением покрытия на

внутреннюю поверхность трубы

Для защиты внутренней поверхности трубы от

агрессивного коррозийного и абразивного воздействия транспортируемого продукта,

используют силикатно-эмалевое покрытие, которое способно увеличить срок службы

трубопровода на десятки лет.

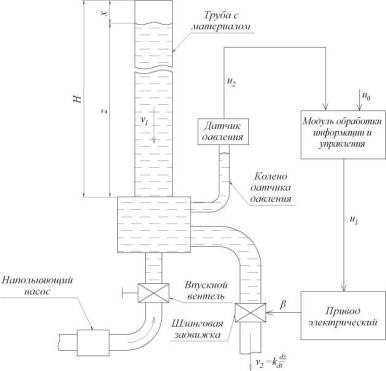

Авторами предлагается система управления

нанесением покрытия на внутреннюю поверхность, основанная на управляемом сливе

жидкого покрытия внутри трубы [1-4]. Структурная схема устройства приведена на

рисунке 1. В настоящее время в промышленности применяются подобные схемы, но

регулирование производится вручную, что не обеспечивает равномерности толщины

покрытия по всей длине трубы.

Толщина и

равномерность покрытия зависит от скорости течения и ее стабильности.

Предлагаемая схема работает следующим образом. Перед началом процесса нанесения

покрытия через впускной вентиль в трубу закачивается материал покрытия. После

этого вентиль закрывается, и слив наносимого материала осуществляется через

шланговую задвижку. Принцип работы основан на стабилизации скорости движения

материала покрытия внутри трубы. С помощью датчика давления осуществляется

измерение текущего значения уровня материала покрытия в трубе. Сигнал о текущей

высоте материала покрытия в трубе поступает с датчиков уровня на модуль

обработки информации и управления, который формирует управляющий сигнал для

механического электропривода, изменяющего степень открытия шланговой задвижки,

направленное на стабилизацию скорости истечения материала.

Рисунок 1 –

Структурная схема системы

управления нанесением покрытия поверхность трубы

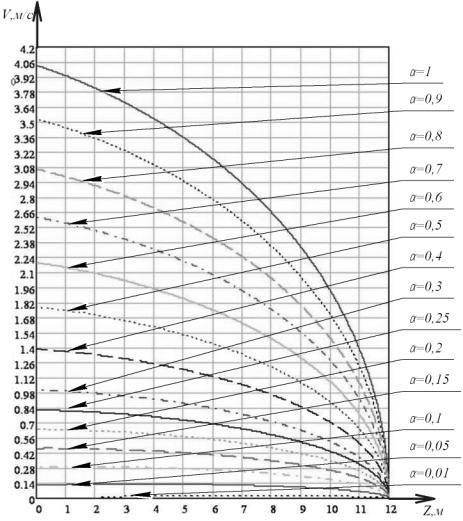

Математическое описание процесса слива

жидкости из вертикальной трубы определяется уравнением механического движения

тела переменной массы под действием внешних сил, которое c учётом турбулентности в итоге выражается формулой [4]:

, (1)

, (1)

где

Ct= r0/R, r0 – максимальный радиус сливной задвижки, α2=r2/R2 – степень открытия

задвижки, r

– текущий радиус сливного отверстия [м], KЭ – эквивалентная

абсолютная шероховатость (определяется из таблиц) [м], ηк=η/ρ

– кинематическая вязкость [м2/с], η – динамическая вязкость [Н·с/м2], ρ – плотность наносимого материала

[кг/м3]. Уравнение (1) решено методом конечных разностей в программе

Mathcad для экспериментально определенных r0=0,05, и следующих

параметрах трубы и материала покрытия KЭ=10-8 [м],

R=0,1 [м], ηк=10-8 [м2/с].

Так как в системе высота столба жидкости уменьшается, целесообразно сделать

замену Z=Hm-H, чтобы согласовать изменение высоты во

времени. Графики зависимостей приведены на рисунке 2.

Рисунок 2 – Графики зависимости скорости от

высоты при разной степени открытия задвижки с учетом коэффициента поправки на

технологию шланговой задвижки

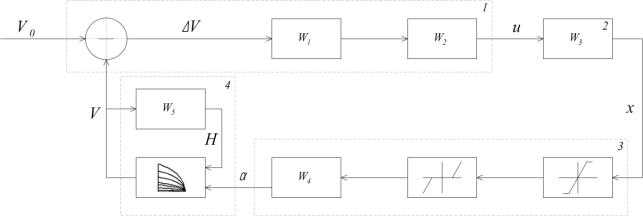

Компьютерное моделирование системы

управления процессом нанесения покрытия на поверхность труб проводится на

основе функциональной схемы, представленной на рисунке 3. Схема упрощена до 4

звеньев, каждое из которых соответствует математическим операциям преобразования

в отдельных элементах структурной схемы.

Функционирование модуля обработки информации

и управления представлено звеном 1. Звено 2 функциональной схемы соответствует

электрическому приводу структурной схемы, в котором происходит преобразование

сигнала рассогласования в степень открытия шланговой задвижки. Математическое

описания воздействия задвижки на скорость потока материала описывает звено 3.

Зависимость высоты столба материала в трубе от скорости его стечения описан

звеном 4.

Рисунок 3 – Функциональная схема системы управления нанесением покрытия поверхность трубы

В функциональной

схеме блоки соответствуют математическим операциям преобразования сигнала.

Описание работы модуля обработки информации и управления представлено звеном 1.

![]() – заданное оператором в модуль обработки

информации и управления значение требуемой скорости движения жидкости. В модуле

обработки информации и управления происходит сравнение эталонной скорости

движения материала и реальной скоростью в трубе

– заданное оператором в модуль обработки

информации и управления значение требуемой скорости движения жидкости. В модуле

обработки информации и управления происходит сравнение эталонной скорости

движения материала и реальной скоростью в трубе ![]() . Блок W1 определяет способ

обработки разностного сигнала (П-регулирование, ПИ-регулирование,

ПИД-регулирование). W2 – блок коррекции, используется для

оптимизации режима работы с целью достижения максимального качества

технологического процесса нанесения покрытия. Сейчас выбрана W1=K, так как на

первоначальном этапе выбирается режим пропорционального регулирования. Другие

методы регулирования будут оцениваться в дальнейших исследованиях.

. Блок W1 определяет способ

обработки разностного сигнала (П-регулирование, ПИ-регулирование,

ПИД-регулирование). W2 – блок коррекции, используется для

оптимизации режима работы с целью достижения максимального качества

технологического процесса нанесения покрытия. Сейчас выбрана W1=K, так как на

первоначальном этапе выбирается режим пропорционального регулирования. Другие

методы регулирования будут оцениваться в дальнейших исследованиях.

Преобразования в

звене 2 характеризуются механическим воздействием двигателя на изменение

площади сечения пропускного отверстия шланговой задвижки x. Передаточная функция двигателя является сложной

функцией, так как этот блок инерционно-интегрирующий. Передаточная функция

![]() – типичное

линейное моделирование электроприводов, где

– типичное

линейное моделирование электроприводов, где ![]() – постоянная

времени.

– постоянная

времени.

Звено 3 описывает, как зависит степень

открытия сливной задвижки ![]() от

механического воздействия двигателя x. В схеме в блок задвижки включены так же ограничитель и

зона нечувствительности. Это связано с особенностями функционирования задвижки.

При начальном изменении x клапан не открывается, так как происходит расправление

шланга внутри корпуса и только потом он начинает менять площадь пропускного

отверстия. Ограничитель же определяет максимальный диаметр шланга в задвижке.

от

механического воздействия двигателя x. В схеме в блок задвижки включены так же ограничитель и

зона нечувствительности. Это связано с особенностями функционирования задвижки.

При начальном изменении x клапан не открывается, так как происходит расправление

шланга внутри корпуса и только потом он начинает менять площадь пропускного

отверстия. Ограничитель же определяет максимальный диаметр шланга в задвижке.

W4 =-68,3279x2+17.2113x - определяет закон изменения площади

пропускного отверстия сливной задвижки.

Звено 4 моделирует

движение жидкости в трубе под контролем датчика уровня материала в трубе.

Функция преобразования основана на математическом моделировании движения вязкой

жидкости в вертикальной трубе, описываемым формулой (1) и представленной на

рисунке (2). Звено W5 моделирует взаимосвязь скорости движения и высоты

(давления) жидкости в трубе, которое определяется формулой ![]() , что соответствует передаточной функции

, что соответствует передаточной функции  , k5 – коэффициент преобразования

датчика давления.

, k5 – коэффициент преобразования

датчика давления.

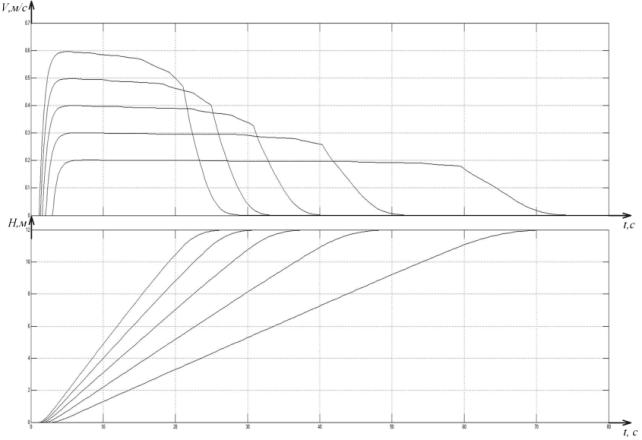

Система

обеспечивает быстрый выход на заданную скорость движения, равномерный участок

движения материала и резкое уменьшение скорости на конечном этапе

технологического процесса. Графики изменения скоростей движения материала

покрытия и высоты столба от времени представлены на рисунке 4.

Рисунок

4 – Изменение скоростей движения материала и высоты на протяжении всего

технологического процесса

Задачей исследования является обеспечение

максимально длинного участка стабильного движения жидкости.

Разработанная методика позволяет методом

численного эксперимента подобрать параметры системы управления, обеспечивающие максимально

возможный диапазон стабильного движения жидкости в трубе.

Литература:

1.

Пат.

96793 Российская Федерация, МПК7B05C11/10. Устройство нанесения покрытия на внутреннюю

поверхность трубы [Текст]/ Скворцов Б.В., Борминский С.А.,

Голикова М.И.; заявитель и патентообладатель СГАУ.- 2010114883; заявл.

13.04.10; опубл. 20.08.10, Бюл. №23.

2.

Заявка 2010116734 Российская

Федерация, МПК7B05C11/10. Способ нанесения покрытия на внутреннюю поверхность трубы [Текст]/

Скворцов Б.В., Борминский С.А., Голикова М.И., Сератинский А.А.,

Риккер В.И.; заявитель и патентообладатель Скворцов Б.В.,

Борминский С.А., Голикова М.И., Сератинский А.А., Риккер В.И. -

2010116734; приоритет 27.04.2010г.

3.

Пат. 106850 Российская Федерация,

МПК7B05C7/08. Устройство нанесения изолирующих покрытий на внутреннюю поверхность

трубы [Текст]/ Скворцов Б.В., Борминский С.А., Голикова М.И.;

заявитель и патентообладатель Скворцов Б.В., Борминский С.А.,

Голикова М.И.- 2011106716/05; заявл. 22.02.11; опубл. 27.07.11, Бюл. №21.

4.

Скворцов Б.В., Голикова М.И. /

Математическое моделирование регулируемого слива вязкой жидкости из

вертикальной трубы [Текст]/ // Известия Самарского научного центра РАН. –

Самара, 2012. – том 14, №4. – С. 228-292.